三维纤维取向分析评价的基础上的X射线计算机

三维纤维取向分析评价的基础上的X射线计算机

摘要

在汽车应用中的许多产品使用的是纤维增强聚合物的优点是重量轻由于和更好的机械性能。纤维增强材料的效果是直接依赖于聚合物基质内的纤维的长度和方向。所建立的方法来衡量定量纤维取向是破坏性分析的基础上二维光片。然而,最近的几种方法已被发表,提供了定量分析,使用3D数据集起源从X射线计算机断层扫描。在本研究中,我们测试公司卷使用模拟的众所周知的数据的图形(VG)的纤维取向模块的结果集以及数据集从计算机断层扫描的样品的测量获得。

关键词:X射线计算机体层摄影术,玻璃纤维增强复合材料,纤维取向

1引言

在博世的聚合物部件的大部分是玻璃纤维增强的聚合物,该聚合物提供优势,在减少的重量相比,金属组分和未填充的聚合物相比,更好的机械性能。由于钢筋是固有的各向异性的单纤维的圆柱形结构,即沿其轴线是大于它正交的纤维的补强效果。因此,在临界区域的纤维取向角的知识是必要估计应力负荷和预测的疲劳寿命。此外,注射成型模拟工具,还可以提供纤维取向分布,但这些预测的准确性是不够的,还。为了验证这些结果,对实验样品的测量是有益的和必要的。今天建立的方法来确定的纤维取向使用抛光部分的2D图像,通过以下方式获得光显微镜或扫描电子显微镜(SEM),[1] [2] [3] [4] [5]。由此,分析是破坏性的,仅提供为相应的平面的朝向信息。确定的三维纤维取向分析2D的椭圆区域的每个剪辑的圆筒形玻璃纤维和如[1] [2]中描述的一个取向张量计算。取向张量给出了在相应的区域有关的纤维取向的信息[6] [7]。考虑到后续的抛光面的分析结果,真正的3D定位的方法已经被提出[8]。例如从体积数据集X射线计算机断层扫描(XCT)提供三维信息的可能性。到目前为止,CT数据只提供定性信息。最近,已经提出了几种算法,以量化的三维纤维取向[9]。可以布置在两组不同的解决方案。的算法的第一组中的体积数据集的单纤维的分割。由此,在另外的纤维取向,纤维长度也得到。在文献[10] [11]的分割方法已经提出使用一个二进制变薄。对于每个自由纤维骨架的方向和长度可以被确定。另一种分割方法迭代和基于模型的蒙特卡洛模式识别中已经提出[12]。这两种方法都遭受分割误差在接触点,如坏的分辨率,噪声电平或高填充率。第二组的算法可以被描述为当地取向分析。在这里,这些算法的目的是不分割和后续的单纤维的歧视。的局部方位的计算是根据在一个特定的位置上的灰度值的灰度值的分数。因此,这些例程不严格限于肌瘤结构取向量化,但不能提供任何长度信息。

对于所有不同的方法,迄今为止的结果患验证一个可靠的工业应用。对于第二组分析方法的商业软件解决方案的公司音量图形的:弗劳恩霍夫ITWM(软件包MAVI 1.4.0)。在这项研究中,我们评估了商业软件解决方案的光纤模块的CT分析软件VG StudioMax 2.2(的音量图形,海德堡,德国)。

2材料和方法

由于在注射成型中,这是不可能准确地控制工艺参数,以达到定义良好的纤维取向,软件模块是在两个步骤中进行验证。已创建的所有虚拟光纤数据集与著名的纤维分布和方向,通过模拟。对于这些数据集张量分量可以预先计算并担任作为软件分析结果的目标值。由于虚拟数据没有考虑到所有相关的CT文物一样,如轻微的环状伪影,在第二个验证步骤CT扫描的样本不同填充比和不同的分辨率已经进行。张量与不同的分辨率对应的数据集的分析的结果进行了比较。在第一小节的方向张量进行说明,因为这是在本研究中的相关参数。然后,软件模块的VG是简要描述。在接下来的小节中,我们描述了气缸的数据集的仿真和实验测量的细节。

2.1取向张量

根据[1]的取向的纤维的向量p是由两个极角φ和θ定义。取向张量,a,对于纤维的基团,n被表示为一个对称的3×3矩阵。对角线的的组件的AXx,AYY和AZZ是衡量在各自方向上的方向。考虑的纤维被定义,通过设置在整个体积的矩形网格。在下面的上下文中对角线张量部件的AXX只表示,简单地由xx。这适用于等效的其它部件。在我们的调查中,取向张量是相关的参数。

2.2定位分析模块的音量图形

卷图形的取向分析模块操作上的体积数据集的灰度值。通过计算确定的方向向量和取向张量的局部结构张量的方向信息的收集。计算出的方位的结果可以显示为彩色编码的叠加层。有两种不同的可能性。首先,本地取向和所定义的基准定向矢量之间的角度可以被显示。其次,计算出的方位向量的投影到一个坐标平面,并定义该基准坐标平面的坐标轴之一之间的角度可以被显示。可以显示的方向向量本身,所谓的“指南针”。张量结果保存为内部表,并且可以导出为进一步的评估。所有的颜色叠加在二维切片图像以及3D渲染。在一个图形用户界面中,用户可以定义一些参数来控制分析。的比例系数,积分面积和梯度阈值可以被设置为分析参数。 furtermore用户可以选择如果颜色叠加或定向矢量应该被显示,并且如果一个张量计算应该执行。张量的计算,具有一定尺寸的三次曲线的网格可以被定义。用于分析的关键参数是梯度阈值和积分面积,从而调节测定中的结构张量的过滤器的大小和灵敏度。第一个参数定义的梯度较低的门槛较低。因此,只有一定量的区域被接纳为在计算相关的结果。整合区域定义的过滤器相对于默认情况下,滤波器的尺寸大小。因此,本地分析周围的体素的数目的影响。这两个参数对结果的影响在我们的研究中表现出强烈的后面部分显示。

2.3仿真的虚拟数据集

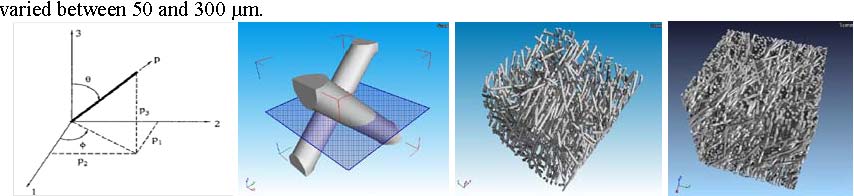

为了验证我们的软件模块的模拟虚拟光纤数据集与著名的纤维分布和方向。仿真中创建多个在一个定义的量的纤维,根据指定的参数。纤维被假定为球形气缸的给定的直径和长度与常数的材料和密度恒定。在本研究中的纤维的取向向量p是指由两个极角φ和θ在图1中所描绘的。到目标卷的规定数量的纤维可以创建或填充一定体积比可以被指定。的纤维取向分布可以计算随机地或根据一个给定的角度分布表。 φ和θ的这种分布表中读取数据从2D的评价。沿着一个卷轴的不同区域具有不同的角分布,例如可以被设置为占边境和中间地带的影响。然后,将纤维取向张量计算分析使用已知的局部定向参数。的分析结果,然后由软件工具获得的结果相比。验证多个卷的数据集已经建立。由此,每个体素的体积已经充满了某一灰度值,该值表示的纤维或基体材料的位置。据的数据区域(8位或16位的可能的)的对比度范围可以变化。高斯噪声和平滑滤波器还可以应用到的数据值。对于以恒定的轴长度为100μm的单纤维或仅几个纤维立方卷的测试与被创造。当改变为不同的分辨率大小的体素的体素的数量被调整,即一个体素的大小为2μm的立方体积为50×50×50体素创建。数据设置不同的灌装量的比例已创建的使用量为600×600×600微米³。的容积比为6%和18%,对应的重量百分比为10%和30%的两个数据集,被用于验证。的纤维具有恒定纤维直径为6μm模拟。纤维长度为

图1:左图像显示的取向矢量p和极角φ和θ。的下一个图像显示模拟数据集:系统的两个定义良好的纤维(第二图像),体积填充率比为6%(第三图像)和18%(右)的体积数据。

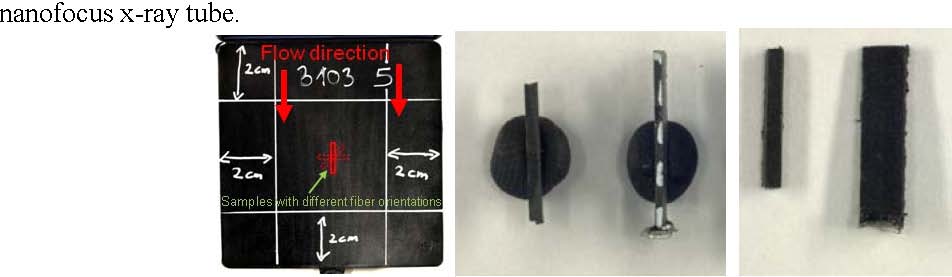

2.4实验测量的CT数据

对于实验测量几个不同的装载率和纤维取向不同的样品已做好准备。在样品切成从PBT-GF10和PBT-GF30制成的板,其尺寸为1×X×15毫米3 x是板厚。板的尺寸为8×8厘米平方米,厚度为1毫米和3毫米是可用的。纤维取向不同的实现通过制备的样品相比的流动方向定义的角度取向。然后,对这些样品进行扫描的上部部分上的样品的厚度取决于与尽可能最好的和下

分辨率。是示意性地示出在图2中的样品制备。 CT扫描进行的商业CT系统v |大部头| XS公司GE传感与检测技术使用

图2:CT测量的样品制备:已经被切出小样本的条纹,从中间板与不同的采样方向。左,一个例子示出的板PBT-GF30。在中间图像和右图像中示出的厚度为1毫米和3毫米的样品的正面和侧面视图。

在本文中,我们描述了对1毫米的取向平行于流动方向的板的样品进行测量的第一个结果。对样品进行了扫描的体素的分辨率为2.7微米和4.4微米。从表1中可以采取的扫描参数。

表1:纤维扫描测量参数。

| Detector | 512×512 pixel CCD-detector |

|---|---|

| Scan resolution | 2.7 µm, 4.4 µm |

| Voltage / Projection time | 70 kV / 800 ms |

| Number of projections | 600 |

| Scan time | 25 min |

3.1验证使用单纤维

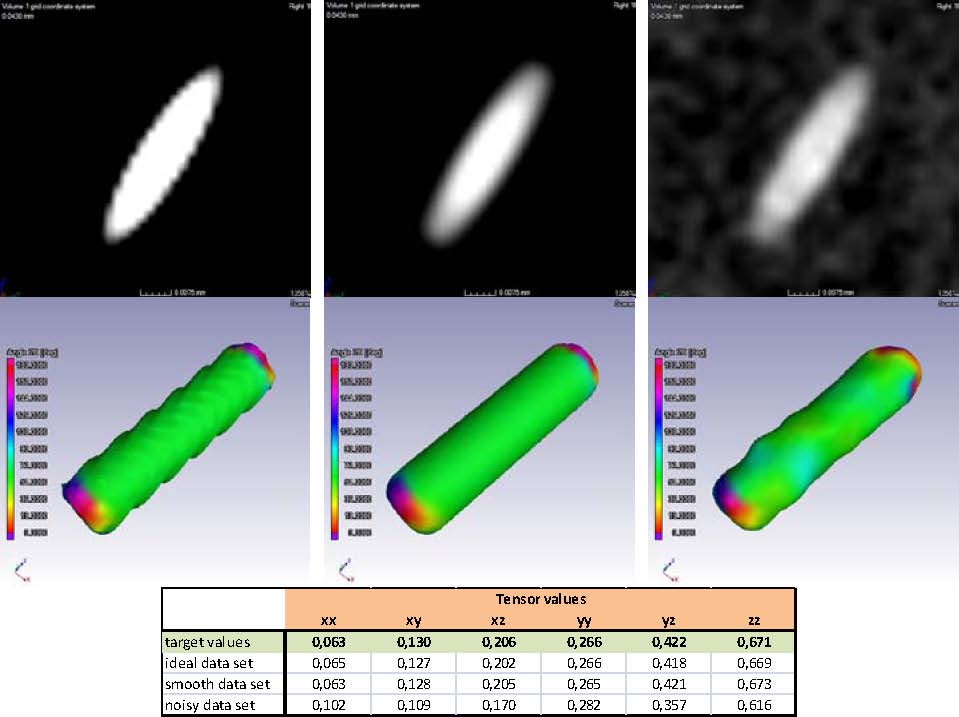

在第一次测试中,使用单纤维的取向平行的坐标轴,坐标平面的取向平行于与任意角度。平滑的数据和噪声的影响已被考虑在内,太。由软件所获得的结果进行比较与计算出的准确的目标值。总之,理想的数据分析提供很好的张量结果,即数据集的最大对比度,流畅的数据。包括噪声导致的结果略有偏差。在图3中的结果为短纤维与φ= 64°和θ= 35°的描绘。

图3:验证使用一个单一的纤维(φ= 64°,θ= 35°)与理想的对比(左栏),与平滑的数据(3×3×3高斯滤波器,中间列)与噪声(右列)。上面的行示出了在yz平面的切片视图,下排显示的颜色编码参考yz平面上的方向矢量的投影的角度。该表列出了目标值和所得到的分析结果,为每个数据集。

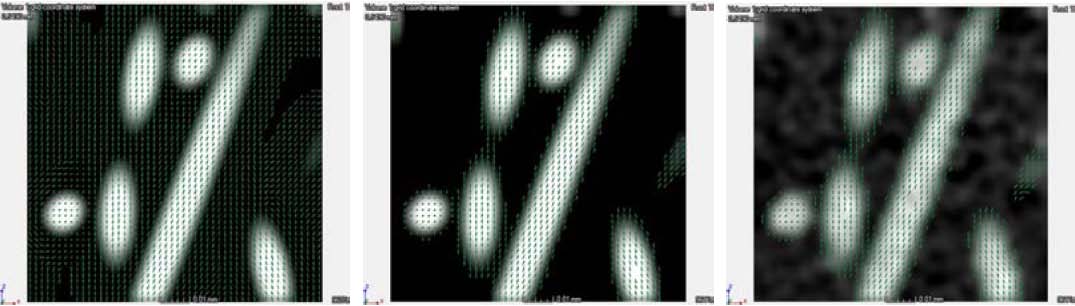

3.2验证使用多种纤维集

为了更好地评估不同填充比率如上所述,我们使用的是较大的卷集到的分析结果的影响的噪声和分辨率,以及纤维接触点的影响。从完整的体积的截面为100×600×100微米3生成与不同的条件和张量的软件分析结果进行比较的分析计算出的目标的结果。张量的计算网格的1×6×1字段施加导致在立方网格大小为100μm。梯度阈值的影响及噪声的影响,在图4中的分析结果表明所得到的定向矢量显示的颜色重叠。

图4:使用太低的梯度阈值(左),调整后的阈值的值(中间)和一个相应的嘈杂的数据集(右)的分析结果,所得到的定向矢量与xz平面内的切片视图。

由此产生的张量的对角分量的值是在图5所示为以18%的体积填充比,并在图6中为6%体积填充比的数据集的数据集。对于不同的体素尺寸的噪音水平保持相等的。

对角张量过低的梯度阈值(左)和调整后的阈值(中间),分辨率为2μm的数据集的分析组件。在右边的图像张量分析的影响,不同的分辨率显示的模范为ZZ组件。用体积比为18%的数据集进行了模拟。的实线代表了相应的目标值和虚线和点划线的VG分析为每个元件的值。

斜张量分量的分析,使用调整后的梯度阈值,分辨率为2μm(左)和一个数据集,分辨率为4μm(中间)的数据集。用6%的体积比的数据集进行了模拟。在右边的图像张量分析的影响,不同的分辨率显示的模范为ZZ组件。的实线代表了相应的目标值和虚线和点划线的VG分析为每个元件的值。

在图4中的第一图像清楚地示出了调整后的分析参数的关键影响。对于这两个数据集的扫描分辨率的影响可以看出。对于5微米的分辨率,更强的偏差是可见的。

3.3验证使用3D实验测量

模拟数据没有考虑到所有情况下的实际测量数据集。因此,如上述那样的数据样本进行额外的测量被用于验证。由于不知道'真正的'纤维取向的体积地区集中在比较不同的扫描分辨率对分析结果的影响。彼此的相同体积的不同的扫描数据登记,并使用1×4×1的网格中的等效感兴趣区域的分析。的两个样品的结果中,如图7所示。

结果为样本PBT-GF10(左)和样品PBT-GF30(右)的张量分析。只有对角的张量分量的标绘图。

结果显示,轻微的扫描分辨率的影响。

4讨论与展望

第一期研究结果表明,一般的软件模块的性能。相比,当目标的结果,在10%的范围内的偏差,得到的对角分量。仅适用于已小目标值的偏差可以达到20%。关于扫描分辨率的依赖性较强的分析结果的偏差为4微米,更糟糕的分辨率,可以被检测到。因此,扫描分辨率必须的范围内的纤维直径的1/3或更好。如上所示,梯度阈值的值的有本质上的张量的计算结果的影响。此外,此参数值的噪声水平和分辨率的数据集,分别。因此,一个简单的建议将此值设置为不能明确地加以说明。由于施加在该模块中的计算方法是一个过滤器的方法,由于过滤器的大小的错误和串音,必须考虑到。在我们的调查中,我们始终梯度阈值的积分面积在视觉反馈,以达到最佳协议参数调整时,看着叠加的结果。与模拟数据进行进一步的测试。既定的二维分析结果的相应的平面内的卷的比较所测得的三维数据的目的。

致谢

,autor想感谢公司音量图形的支持和提供的纤维分析模块的版本,以及有关他们的计算程序的问题属于他们的kindful帮助。

参考文献

[1] A.R.克拉克,C.N.埃贝哈特,材料科学,Woodhead公司出版有限公司,剑桥,2002年Micrsosopy技术。

[2]北卡罗来纳州戴维森,A.R.克拉克,G. Archenhold,大面积高分辨率图像分析的复合材料,J.力显微镜牛津,第2部分,P。 233-242,2002。

[3] B. Mlekusch,E.A.莱纳W. Geymayer,纤维取向短纤维增强热塑性塑料一,对比度增强,图像分析,综合科学与技术59,P。 543-545,1999。

[4] B. Mlekusch,纤维取向短纤维增强热塑性塑料II。通过图像分析,综合科学与技术59,P的定量测量。 547-560,1999。

[5] C.N.埃贝哈特,A.R.克拉克,短切玻璃纤维复合材料的纤维方向的测量。第1部分:激光共聚焦micrsocopy,比赛的自动化,高角分辨率的测量。科学。技术,61页。 1389年至1400年,2001年。

[6] S.G.阿德瓦尼,C.L.塔克,利用张量来描述和预测纤维取向短纤维复合材料,高分子。工程。科学,31(8),对。 751-784,1987。

[7] R.S.湾,C.L.塔克,体视学测量和误差估计的三维纤维取向,聚合物工程与科学,32(4),1992年。

[8] A.R.克拉克,G. Archenhold,NC确定的三维空间分布的玻璃纤维高分子复合材料,复合材料科学与技术,第55,第戴维森,新技术。 75-97,1995。

[9] H.沉,S.纳特,大卫·赫尔的光纤架构在短纤维高分子复合材料泡沫通过微型CT成像,比赛中的直接观察和测量。科学。和技术,64页。 21132120,2004年。

[10] J.卡斯特纳等,管道楚dreidimensionalen Auswertung和Visualisierung德FaserverteilungglasfaserverstärktenKunststoffteilenausμ - 伦琴Computertomografiedaten,DACH-Jahrestagung,2008。

[11] D. Salaberger,K. Kannappan,J.卡斯特纳,纤维增强聚合物,韦尔斯,第51-58页,2010年在信息和通信技术会议的3D表征方法。

[12] R.格洛克纳J.威斯纳,Modellbasierte Fasererkennung mittels CT,韦尔斯,第43-50页,2010年在信息和通信技术会议的程序。

TAG: