航工业X射线机断层扫描的各项应用

总结

本文演示的可能性,以确定孔隙度碳纤维增强塑料使用锥束X射线计算机断层扫描(CT)和量化,同时代表定性的基础上,2D和3D的陈述。从CT数据分析的定量值进行比较,从参考的方法,如超声波的衰减和湿化学分析的孔隙度值。这种对抗与R 2> 0.976很好的相关性。在CT评价孔隙率的再现性小于±0.15个百分点,约±0.5个百分点,样品用4.6%的孔隙率,可估计的准确性。在定性分析部分的图像高分辨率CT测量金相显微镜进行了比较。它可以单碳纤维和微细和大孔经CT解决。 3D陈述形成从空间和复杂的结构缺陷,用来方便的解释尚无定论超声检查结果,飞机部件。

关键词:X射线计算机断层扫描,碳纤维增强塑料,孔隙度,超声波,光镜,红外热成像,复合材料,非破坏性的测试。

1动机及简介

碳纤维增强塑料(CFRP)赢得中航工业正变得越来越重要和不可缺少的材料。这种趋势是合理的,由轻量的比率显着更好的强度和刚度的材料的密度[1]。然而,利用这些优点的碳纤维复合材料与传统材料相比,低Bauteilporosität是绝对必要的,作为Bauteilporosität和机械性能,如弹性模量或剪切强度之间的直接连接是[2]。通常必须在飞机行业组件的最大孔隙度为2.5%,不超过[3]。为了提供低孔隙度,确保组件在飞机的行业标准超声检查(US)非破坏性检查。对超声衰减的基础上可以推断的基础上,实验确定的计数上Bauteilporosität。然而,由于超声波的衰减,不仅的Bauteilporosität的,但也很上所使用的树脂系统的孔隙的形状和分布,取决于其他材料的不均匀性的存在,孔隙度测定中的误差由超声波是25%和上述[4 ]。基于美国的数据往往只有被确认,在每个组件区域是非常高的衰减。一个详细的解释错误的性质是只用了不少经验的考官,或在某些情况下,不可能。平时也可以做的基础上,个别故障金相显微镜(破坏性)一个相对简单的随机语句。要获得较大的组件量的信息,但非常昂贵,而且往往是不可行的,由于时间和成本的原因。相反的破坏性过程的湿化学分析给出了一个体积孔隙率,但不能解释这个量化值的错误。在计算出的孔体积分数的绝对误差估计的累积密度值在±1个百分点[5]的不确定性,由于在湿化学分析。使用锥束X射线计算机断层扫描(CT)可以结合上面描述的方法的许多优点。细节,本文介绍的可能性定量孔隙度测定,CT和材料的不均匀性定性评估的基础上,2D和3D交涉的可能性。 CT提供了很大的优势,从前面提到的问题,使用其他方法时可能发生的最深远的独立性。此外,CT所产生的数据可以用来探索新颖的方法,如红外线热像仪(IR),用于定量的孔隙度测定可能在将来使用此作为一种替代美国。

2实验

2.1调查样本和组件

对于不同的测试使用美国,CT,湿化学分析和金相Ç970/PWC T300 3K UT(TY),其中包括碳纤维和40重量%的环氧树脂预浸从20层的碳纤维复合材料板。板的尺寸为(170×200)平方毫米和厚度取决于上的孔隙含量在4毫米和5毫米之间。的样品的孔隙率不同的真空的高压釜中,在0和10%之间。总体而言,8个不同的板碳纤维布的CT测量试样(17×20×4,5)立方毫米,(5×20×4,5)毫米3被拆除。此外,碳纤维复合材料的成分为高度复杂的几何形状是90°角,壁厚为3厘米的强烈曲面包括后的树脂 - 转移 - 成型 - (RTM)[6]与美国制造和测试。随后,为了使CT检查,样品尺寸(30×30×15)毫米³解剖。

2.2孔隙度测量方法

2.2.1超声波检测

5的兆赫(GE USM 35 + Krautkraemer K5MN)频率的方法在脉冲 - 回波(反射)的样品进行了超声检查。超声衰减的样品,测定对信号的参考样品,其中0%的孔隙率和相同的厚度。

2.2.2湿化学分析

破坏性的“湿化学分析样品的孔隙度测定重量分析法,根据EN 2564 [5]。对于孔隙率的计算,作为该碳纤维的密度为1.75克/厘米3为环氧树脂和1.26克/厘米3的使用。

2.2.3金相试样制备

将样品包埋在树脂,然后研磨和抛光。显微图像(显微镜)创建AxioImager M1M蔡司AxioVision 4.6。

2.2.4 X射线计算机断层扫描和CT数据评估

所有的CT测量上进行180NF nanotom(GE凤凰| X射线,文斯托夫,德国)与180千伏纳米聚焦管和2300 x 2300像素探测器滨松进行。在这项工作中的测量,使用本地分辨率(体素大小)从2.75至20微米。作为溶解功能的具体测量参数列于表1。

表1 GE凤凰X射线| nanotom 180NF的测量参数。体素的大小(VS)的电压(U)和的电流(I)中的X射线管上,在整合时间(色调)在检测器的,和的数目捕获投影图像(n)的,测量时间(TMES)和最大的参数取决于测量体积(VMES)。

| VS [µm] | U [kV] | I [µA] | tint [ms] | n | tmes [min] | Vmes [mm³] |

| 2,75 5 10 15 20 | 60 60 60 60 60 | 240 240 160 320 300 | 1000 750 1000 500 1000 | 1700 1500 1500 1500 1700 | 181 140 175 86 128 | ~ 5 x 5 x 5 ~ 10 x 10 x 10 ~ 20 x 20 x 20 ~ 30 x 30 x 30 ~ 40 x 40 x 40 |

重建射线影像记录与nanotom重建软件和集成束硬化。获得定量的CT数据集的数据,分割过程中施加由被测物体(没有周围的空气)的CT数据的灰度值直方图发现一个全球性的阈值[7]。这一全球性的阈值,从个人孔隙度分割和用于计算组件中的体积孔隙率。为了减少CT数据中的噪声,不大大改变的内部几何形状的孔,通过此过滤器的AID(各向异性扩散)进行过滤[8,9]。此外,仅考虑缺陷的孔隙度测定的体素大小(10微米)3,其中有一个体积超过27体素(对应的等效球体直径大于37.2微米)。

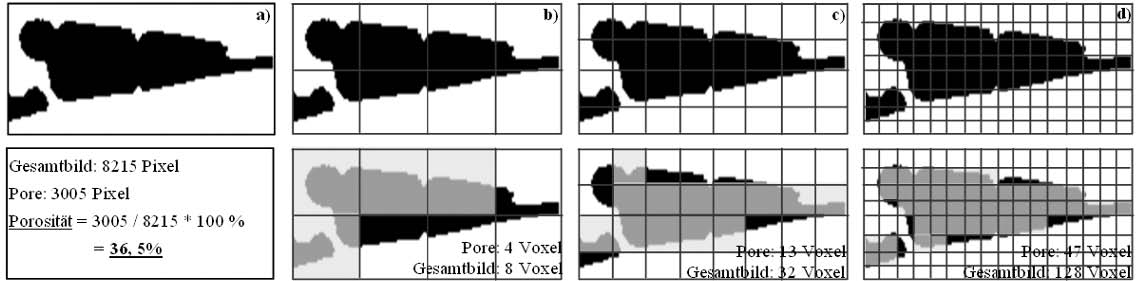

全局阈值是由于缺乏足够精确的参考方法高分辨率CT测量的基础上,与一个像素的大小(2.5微米)和3(5微米)³确定CT评价。整个CT数据评估发生在三个方面。的原理,可以推断,从更高分辨率的测量的实际Bauteilporosität基准概述于图1。下面是一个简化的二进位的2D图像(一)表示的8215像素和3005像素中的细孔,导致一个“真正的孔隙率(孔隙率=孔隙像素/总像素数×100%),可以计算出从36.5%。图像中的(b)至(c)该体素大小(灰色方块)被减半,每个示出的灰色阴影的体素分割的孔在不同的体素的体积。体素大小越小(VS),以恒定的孔隙的几何形状的,更准确的分割,因此孔隙率的测定。

图1:在不同的体素大小(VS))样品的孔隙率评价绘制的与36.5%的孔隙率,b)条VS / 1:孔隙率= 50%角)VS / 2:孔隙度= 40.6%,四)VS / 4:孔隙度= 36.7%

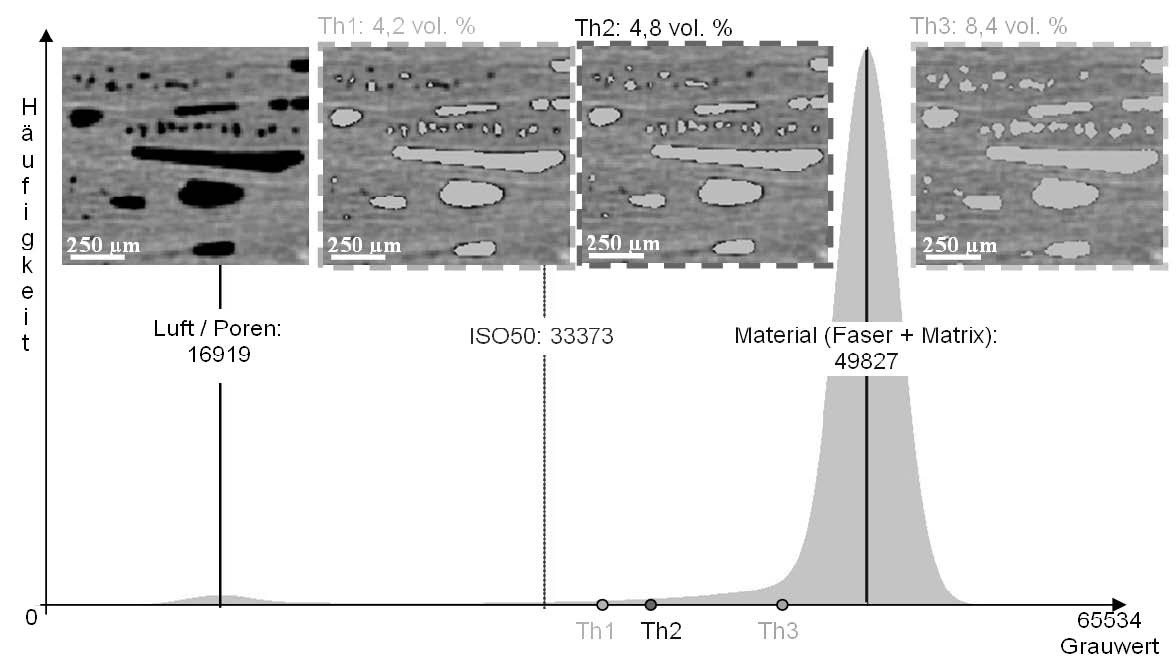

图2显示了一个典型的约4.8%的孔隙率和体积(10×10×4.5)毫米3所示的碳纤维复合材料样品与灰度值直方图。 Th1细胞,Th2和TH3表征的全球不同的方法确定的阈值(阈值)。 Th1细胞由OTSU方法[10],被放置在一条线Th3的之间的空气和材料的峰值,然后计算所述连接线之间的最大距离和直方图。在TH3是“最终”这些研究的门槛,这是由高分辨CT测量。它是由73%,27%的Th1和TH3。 CT切片图像部分在图2中显示的孔具有不同的阈值的分割。 TH1是显然是一个子分割毛孔手表和TH3过分割。从纯粹的视觉,有轻微的下分割发生即使在阈值Th2细胞,它具有显着影响较小的绝对孔隙内容,作为一个过度分割。对齐这个语句可以是直方图的形状主要是由于:灰度级更大的体素比在ISO50面积阈值小的阈值变化更直接关注。此外,绝对变化的孔隙体积或缺陷中的一个体素中的过分割

图2:典型的灰度值直方图的碳纤维复合材料样品~4.8卷。 %的孔隙率。像素大小(10微米)³

3结果与讨论

3.1 CFRP标本中的应用

如前所述第2.2.4章中,已确定阈值Th2基于高分辨率测量。使用该图表在图3中,参考所描述的阈值化(Th1,Th2细胞和Th3)确定的孔隙率作为体素大小的函数作图。在这些研究中,对同一样品测定的体积范围为从约(10×10×4,5)毫米3和CT评价。该图清楚地表明,在较高的测量分辨率的地方上的特定的孔隙率的影响,由于该阈值变得更小。有了确定的阈值Th2细胞孔隙度分辨率的函数几乎保持不变。在CT部分图像在切割图3的右侧部分的孔隙,具有不同分辨率的测量,如图所示。的孔进行分割的阈值Th2,并降低分辨率,考虑纯粹的视觉,是一个子分割的孔。计算得到的孔隙率几乎保持不变。

10 9.35

9 8.38

体素大小,微米

图3:图左:分辨率(体素大小)不同的阈值与所确定的孔隙度的影响。 CT切片图像右:CT切片图像部分的基础上,孔隙表示的测量与不同的分辨率和相应的分割与Th2细胞“。

为了获得该评价方法的再现性的值,将试样重复测量(10微米)3体素的大小根据孔隙率从CT数据确定。这些测量值进行了超过2个半月的期间,每一测量点的样品分别被重新定位。在这些研究中,样品约4.6%的孔隙度可重复性±0.043个百分点。除了此值在同一测量参数可确定在与不同的分辨率和样品具有不同的孔隙度的测量再现性为0.01~0.15个百分点。总之,这些结果示于表2中。一般情况下,非常良好的再现性,可以假定与CT,更好的是10-100的因素,例如,由美国,因为它是可能的[11]。

| 8 | ||||||

|---|---|---|---|---|---|---|

| 7 | ||||||

| 6% | ||||||

| 5Porosität, | 5,50 | 4,86 | 4,81 | 4,71 | ||

| 4 | 4,68 | 4,10 | ||||

| 4,19 | ||||||

| 3 | ||||||

| 2 | Th1 | |||||

| 1 | Th2 Th3 | |||||

| 0 | ||||||

| 0 | 5 | 10 | 15 | 20 | 25 | |

表2:从CT数据再现的孔隙度测定

平均可重复性测量操作孔隙度孔隙度

[%] [[百分率点之间在相同的测量参数和除去样品

不同的测量分辨率(2.5,5和10微米)0.10 0.010 4.59至0.043的测量

拆卸的样本之间的测量,测量不同的分辨率(5,10和20微米)之间的测量(从0.152 4.79图3的数据取出样品)

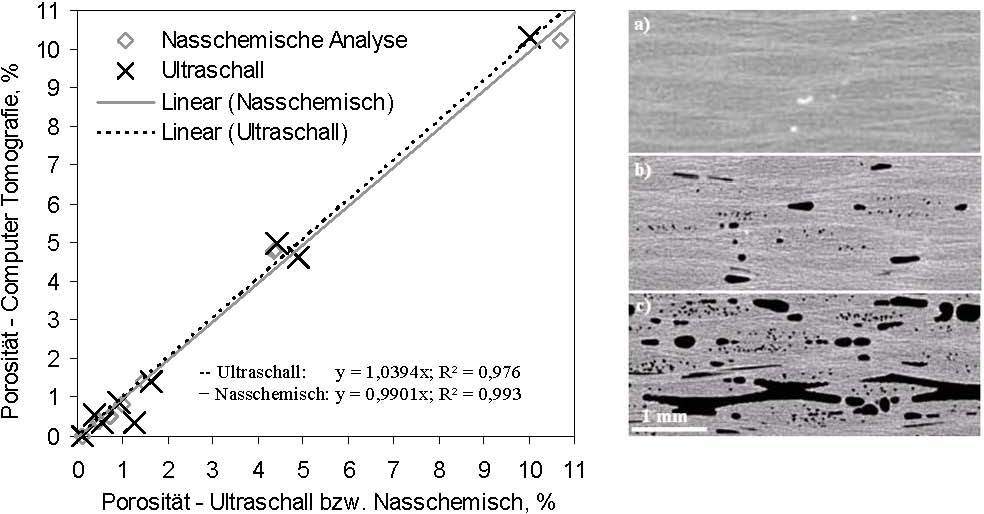

为了计算验证孔隙度的CT数据的基础上,碳纤维样品进行了测试具有孔隙度从0到约10%的CT和一个像素的大小(10微米)3。图4示出的定量的碳纤维复合材料样品的孔隙度图中的(左)CT检测值应用于航空领域的标准程序,超声检查和湿化学分析。使用所有方法的相同的样品面积进行评价。从图中可以看出,不同的测量方法之间很好的相关性。在美国部的分散液是高于从湿化学分析值。 R 2 = 0.97 ... 0.99之间的相关性。在CT切片图像部分,在图4(右)示例如CT断层图像部分具有不同的孔隙率。根据图像的平均()也可以表示为“高密度”的杂质(光)。

图4:图:通过CT相比,孔隙度测定采用湿化学分析和超声孔隙度测定。右图显示的CT切片图像的约0(一)0.9 4.5%(二)及(c)孔隙率。像素大小(10微米)³

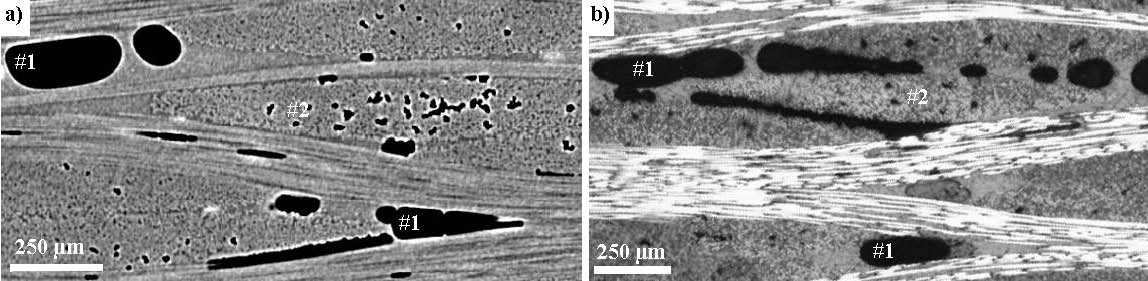

图5示出了一个CT切片图像(a)中测量的分辨率为(2.75微米)3,和一个材料微观结构的显微照片(二)之间的定性比较。基于的CT部分图像上,可以溶解在单独的碳纤维的纤维束。之间的纤维束,即所谓的内消旋或宏观孔隙度(#1)的单独的碳纤维被包围在微孔隙度(#2)所示[12]。 CT断层图像的毛孔在明亮的边界密度,但没有真正的差异衡量效果或Fasenkontrast。

图5:CT-剖视图,(a)和(2.75微米)3,在光学显微镜下(放大50倍)的显微镜照片(b)条的体素大小。 #1:宏观孔隙度,#2:微孔隙,孔隙度的样品:~5%。

CT评价的准确性可以由于缺乏足够精确的参考方法(2.5微米)³体素大小,在图3中,可以被估计的Th1和Th3的之间的差异,并是高清晰度的CT测量仅基于约±0.5个百分点,4.6%的孔隙率的样品。申请样品与低孔隙率较高的绝对CT评价的精度和更好的可重复性的孔隙率,可以假定。

3.2实际应用

3.2.1 CT分层检测

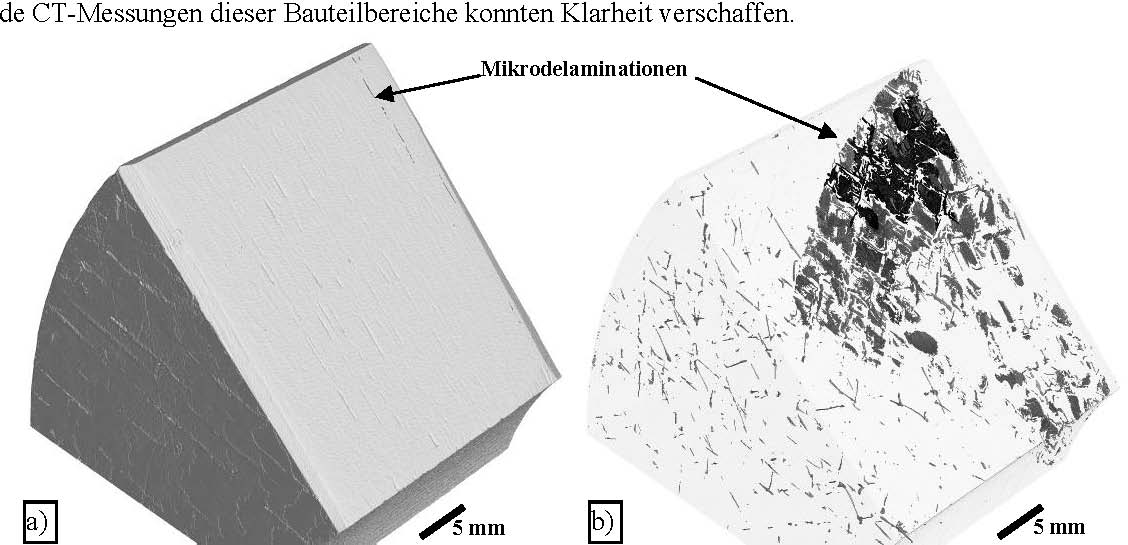

对于美国的广告RTM成员后墙消失呼应每个样本区域分层,而是一个典型的反应进行了测量。根据美国显示分层,应该是上升的边缘成分。然而,在视觉上,几乎没有缺陷看出,这个分量区中的孔隙率不能排除。只对应

图6:3D表示的RTM样品#1与Mikrodelaminationen~2.5毫米以下的表面。体素大小(15微米)3,总孔隙度<0.2%

图6(a)所示的测量组件切口及(b)的材料是透明的,从而使分段的缺陷结构可见的三维表示。在这种类型的缺陷显然是2.5毫米以下的表面是位于Mikrodelaminationen。孔隙度和分层的总体积分数是非常低的小于0.2%。

3.2.2 CT作为参考为主动热

另一个应用是建立主动热参考数据。的决定使用定量计算机断层扫描数据的深度位置上,空隙的大小和分布可核实的热成像结果,不破坏参考体。具体而言,为了提高信号处理算法用于定量测定缺陷尺寸从测得的温度瞬变,CT值可以被用来作为比较。对于孔隙度的定量测定CFRP组件使用脉冲热CT测量可以采用两种方式:(一)使用的样本的绝对Volumsporosität确定无损地从CT测量及(ii)提供的CT测量形态数据上的孔,如大小,形状和分布。在图7中,两个CT切片图像在轴向(a)和正面(二)视图中,如图所示。基于这些图像可以清楚地看到,优选纤维束的孔沿x方向和y方向延伸,并在

图7:CT切片图像所测得的孔的轴向(a)和正面视图(二)(2.75微米)的体素大小形态³

图8(左),平均形状因子m的孔的投影面积作为孔隙率的函数作图。平均形状因子在水平x/y-,几乎不改变视孔隙率大约为1,其对应于一个完美的圆的形状。在的x/z- y/z-水平和形式因子或显着与孔隙度zunehmeder。增加从CT数据获得使用这些形态测量热传导模型,如林格氏液制造商的“Dethermalizationstheorie”[13]首次使用测量数据进行验证。临界形态尺寸(米(的x,y)/ z)的形状因子,它描述了通常是椭圆形的孔的横向轴线的纵向比为约。在图8中的示图(右)显示了测得的脉冲热成像测量的热扩散率值相比,模型计算。调查发现,“Dethermalizations理论”显着更好的相关性模型测得的数据比成帐户(模式Kerrisk)的形式因素的毛孔不采取。相结合的主动热这个核实传导模型允许我们做出陈述孔隙度数值化的碳纤维组件的内容。 [14]

孔隙度Φ/(%)孔隙度Φ/(%)

图8:图:(左)表示与孔隙度(右)测得的热扩散和热传导性与孔隙度,这是从CT测量计算不同型号的形式因素。 [14]

此外,几何数据,可以集成到有限元模拟。外部结构和内部结构,通过使用计算机断层扫描检测到一个现实的复制品的生产和操作发生的缺陷。这些数值计算的基础上的热流上的缺陷的影响进行了分析,在更多的细节和开发的方法,使一个更强大的,更敏感的复杂的部件的错误检测。由现实的参数的研究中,许多不同的方案,在热激发和测量单元的配置的,可以在很短的时间和很少的努力进一步分析。我们的目标是确定最佳激发和测量配置,以及适当的评估算法。

4小结

建立了一种基于X-射线计算机断层扫描为CFRP样品,这是适合用于定量测定Bauteilporosität。该方法具有非常高的再现性小于0.15个百分点,显示了良好的相关性,通过标准方法,如超声波探伤,或湿化学分析确定的孔隙度值比大于0.97。 CT评价方法在这篇文章中所描述的Porositätsauswertung的绝对精度是基于对更高分辨率的CT测量约为±0.5个百分点,样品的4.6%,孔隙度估计。此外,CT具有很大的优势,所有的定量分析数据质量也可以被理解的基础上,2D和3DDarstellungen。可能,例如,高颗粒密度,孔隙率或Mikordelaminationen区分。往往可以使用3D表示乍一看一份声明中同质化,毛孔和缺陷的分布和方向符合。超声检查的结果是不确定的解释,从这些陈述的结果可用于进一步的后果。此外,CT数据可以用于模拟热流活性热熔的碳纤维通过一个示例。这些结果导致进一步的后果,以更好地理解的非常复杂的材料,以改善现有的流程。

随着CT的帮助下,一个额外的孔隙度进行定量测定的碳纤维组件的非破坏性的方法可以开发,这将是支持超声波和活动热也提供了重要的数据。

致谢

这个项目是由奥地利研究促进署(FFG)和上奥地利州政府COMET计划。

证书

[1] M.F.阿什比,D.R.H.琼斯2:金属,陶瓷,玻璃,塑料和复合材料,爱思唯尔有限公司,慕尼黑,2007年。

[2] EA比尔特史密斯,RA,无损检测方法的回顾孔隙度测量纤维增强聚合物复合材料,洞察,第46(11),681-686,2004。

[3] AITM 6-4005空中客车公司,空中客车公司的测试方法检验过程;超声波脉冲回波检测,在2006年的碳纤维塑料。

[4]林升,罗明,田HT,李晓明,郭光灿P.使用超声衰减系数的碳纤维增强复合材料孔隙率的实验研究。 :法律程序的第17届世界无损检测2008年,10月25-28日,中国上海。

[5] EN 2564,碳纤维层压板的纤维,树脂和孔隙部件,标准号出版社有限公司,柏林,德国,1998年的测定。

[6] DLD涌,复合材料:科学与应用,斯普林格,伦敦,英国,2003年。

[7] J.卡斯特纳,B.栈道,J. Sekelja,D. Salaberger,孔隙度测量X射线计算机断层扫描,复合材料科学与技术,碳纤维增强聚合物(在2010年提交)。

[8],J. P.佩罗娜马利克,尺度空间和边缘检测的各向异性扩散,IEEE模式分析与机器智能,第12卷,第629-639页,1990年的交易。

[9] C. Heinzl,J.卡斯特纳,E.Gröller,多材料部件表面提取计量使用双能CT可视化和计算机图形学,第13卷(6),1520至1527年,2007年,IEEE交易。

[10]吴惠放修习,自动阈值进行缺陷检测,模式识别字母,第27卷,1644年至1649年,2006年。

[11 B.栈道] G.迈尔,J. Sekelja,G. Hendorfer,主动热多孔碳纤维增强聚合物的非破坏性评估的定量方法,NDT&E INT(在2010年提交)。

[12] J.S.U.的谢尔C. M. Deleglise,Binetruy,P. Krawczak,P. Ermanni数值预报和中尺度空隙液体复合成型,复合材料,A部分38岁,2160年至2470年,2007年的实验表征。

[13] H.I.的林格决策者,D.R.霍华德,R.S.吉尔摩,歧视复合材料的孔隙率在使用热成像深度,审查非破坏性定量评价法律程序,528-535,2002年第21卷第进展。

[14] G.迈尔,G. Hendorfer,B.栈道,J. Sekelja,孔隙度火焰原子吸收法连续测定在CFRP标本由脉冲热的手段结合有效的热扩散模型,定量的非破坏性评估诉讼进展述评,第29卷1103年至1110年,2010年。

TAG: