基于计算机断层扫描检测和逆向工程

基于计算机断层扫描检测和逆向工程

总结

铸件在传统意义上的第一篇文章检查装置,金相分析,触觉的测量技术和视觉检查的组合。对于复杂的组件,如气缸头可以是极其昂贵的,尤其是准备测试对象的几何测量。特殊配制的组件进行测试始终是必要的,如果网站是检查组件的外部测试设备

(例如CMM)是无法访问的。对于组件通常是一个几何测量在许多项目由锯切拆除。此方法是值得怀疑的,从计量的角度来看,也非常耗时。需要缸盖一种非破坏性的测试方法是90年代后期的继续增长,因为越来越多的同时缸盖版本,大幅缩短产品开发时间执行,因为成本和时间压力以及。

关键词:CT,无损检测,产品开发,首件检验,成本压力,时间压力,缸盖

1引言

,因为它们是用来在现代汽车发动机缸盖,现在很少生产,即使不借助CT检测。特点是气缸头很大一部分,他们:

今天主要是铸铁轻金属,

具有复杂的内部几何形状,直接媒体(进气混合物,排气,冷却剂,燃料和润滑部分)所需的发动机的操作,并

一个强有力的不断发展主题(减少污染物

排放,提高性能,同时降低功耗)。在学术和研究机构材料以及航空航天和汽车工业的研究部门,计算机断层扫描系统用于自年初以来的90年。主要重点是开始,特别是在非破坏性材料测试的可能性。年底的90年的时间和成本压力上升到一定水平,在生产的汽车发动机用常规方法,即将到来的生产任务不再来解决。这里计算的出现,因为它是一种非破坏性的测试方法,并且还允许的组件的横截面的几何精确重建。缸盖是以下因素的参考例子。计算机断层扫描是原则上也适用于许多其他组件。不太复杂的零件,可广泛的研究,但也足够简单的X射线程序或使用坐标测量技术在几何条件。进行CT扫描的成本是低效率的,在这种情况下,在生产过程中。同样,也有组件,如发动机缸体铸铁制成的,它不能充分地与常规射线照相照射。 CT以及用于气缸盖的设备不适合于非常小的部分,反之亦然。

第一条检查气缸盖

预生产和服务支持调查缸盖三个基本质量等方面进行评估:

铸件(空隙,气孔,异物夹杂物)的质量

的尺寸稳定性和

模具拆除(残留砂)

2.1经典的第一篇文章检验

对于一个典型的初始样品看到的气缸盖的穿过被细分成许多块(大约每1 - 2厘米,在所有三个主要方向的坐标系+额外需要的特定的部分切割)。这些剪切彼此重叠的,这会导致高达3个或3个以上的缸头必须被销毁,以便准备接受抽样检验的所有测试对象。只有打破组件触觉测量方法是关键的内部轮廓。的沟道层和壁厚是手动或使用坐标测量,例如用游标卡尺检查。在最近几年中,越来越多地用于光学扫描方法记录的内部细节,该部分允许目标实际比较的CAD数据。但是,在此过程中的基本缺点是因Zersägens引用或参考的破坏。目前还不清楚是否有可能在切割过程中发生变形的部分 - 比如减少残余应力。然而,更严重的,是不同的组件准备锯切割起源 - 但合并成一个单一的报告测量。所以,实际上将有宽容的铸造将被添加到测试设备,如果你想执行实际的3D测量。如果你是一个裁片上测量有限,人们可以绕过这个问题。从计量的角度来看,仍然怀疑。 “正常”的发动机,相对较宽的公差,这仍然是可能的。赛车,但它已经很清楚,没有缸盖CT是不是在一个合理的时间内可以生产足够数量的竞争力。在前期系列原型阶段,一般都具有巨大的经济价值。需要6个星期的制备(锯)和常规测量4缸的气缸盖。在这段时间里,开发应该被停止,从采样的结果最好应包含在校正的工具和工艺参数 - 今天这么多的时间,没有制造商的气缸盖更。由于传统的抽样方法,缸盖的破坏性质,测试必须在发动机测功机上进行几乎未经测试的部分(只有一般目视检查(如内窥镜)和测量功能,从外部访问)。既没有成功的情况下,也不对测试失败的气缸盖,精确的结论的原因,可以得出。成型的小瑕疵,例如导致冷却的突破,是很难找到准确,有时,当试图在纸浆准备缺陷,不可挽回地摧毁。从测试运行它的制造工艺发展的具体结论是唯一可能的 - 但这就是后来串行生产非常重要的。

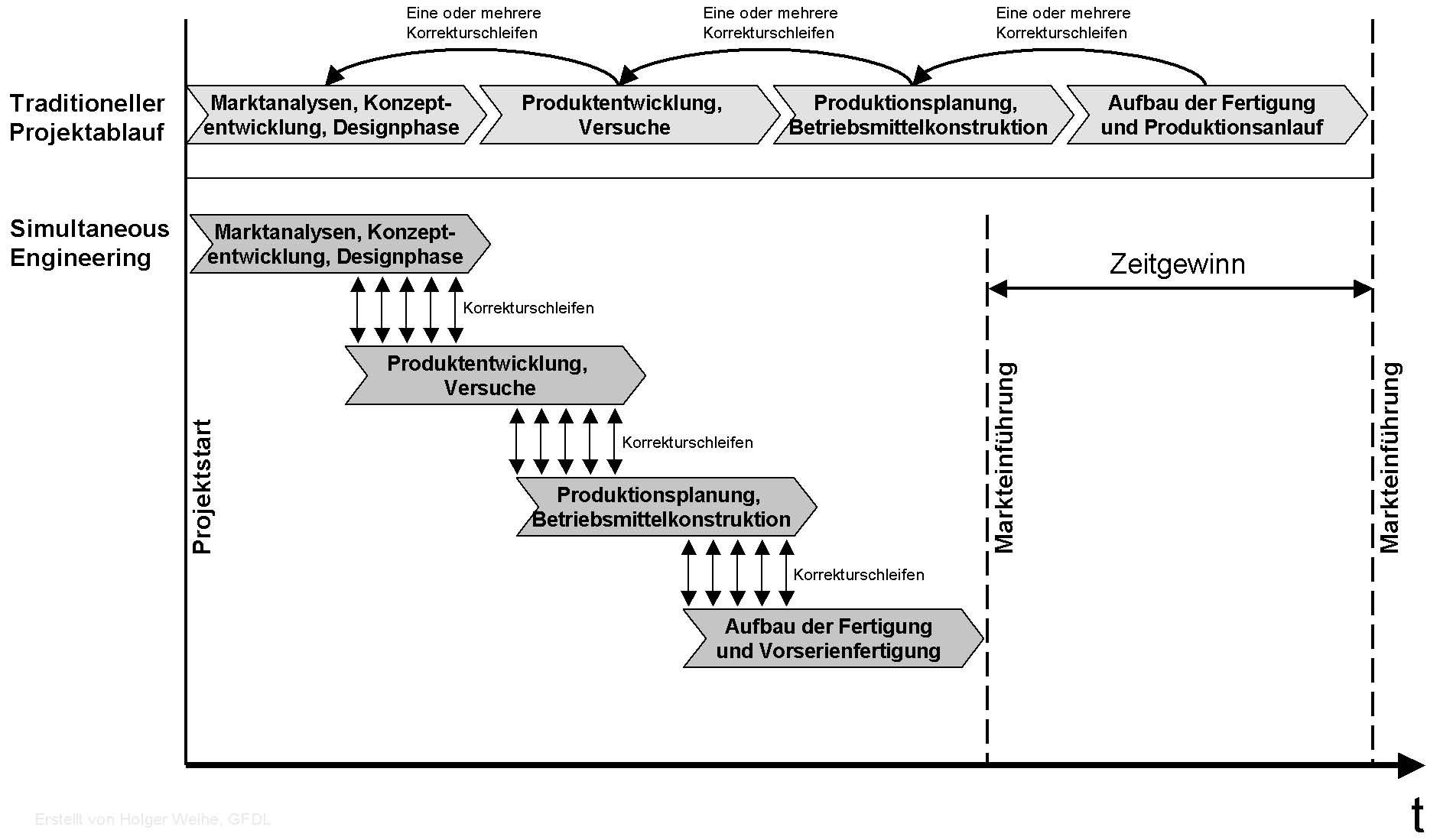

最终导致不准确的报表测试和测量,开发时间长,由于生产过程中的稳定 - 这实际上是不可接受的高工资国家不必要的迭代 - 降低品质的元件。然而,由于在汽车行业竞争的压力恒定,始终是更短的开发时间和高品质的,从一开始就要求。为了实现技术,如simultaneus工程生产气缸盖,测试方法都需要在更短的时间内,提供更准确的结果。只有当它有可能使具有紧密的特性的电机测试可更早的原型,时间可以缩短到市场。铸造工艺的发展,必须执行在与其平行。与现代技术,如3D CAD和模拟的各种生产工艺的帮助下,这是唯一可能。古典抽样方法的结果不再适合到完全计算机辅助发展过程。

图2同步工程。传统的产品开发

2.2第一条与CT检查

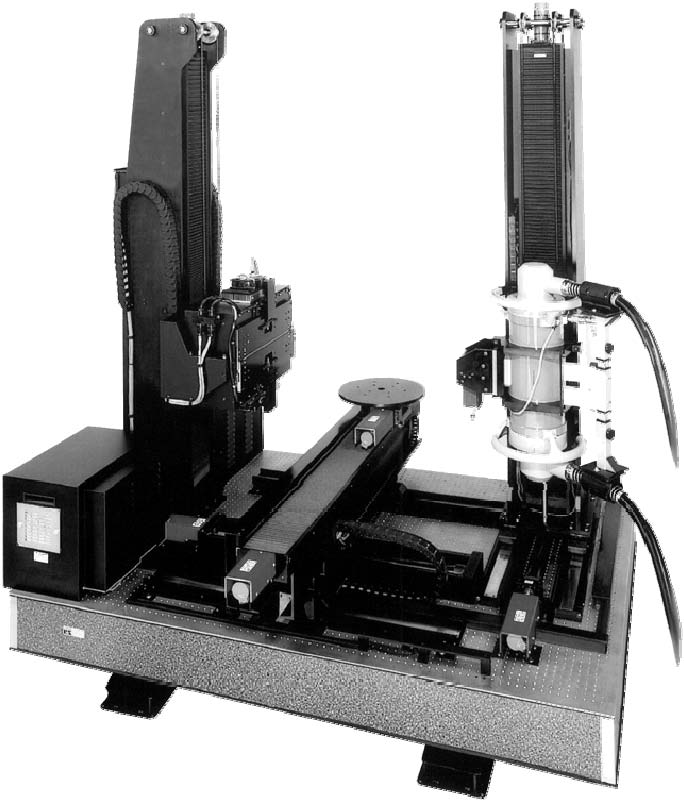

今天,X射线CT系统通常是与计算机断层检测气缸盖420的源 - 使用450千伏。该X射线管具有足够的功率,以铝合金,累计厚度可达至200毫米的辐射通过。 CT以及基于普通X线摄影的测量是通过测量物体的材料的X射线束的减弱。此衰减是计算机断层扫描用的数字X射线检测器的情况下测量。由于要测量的对象是一个360°的X射线源的光束路径中的CT测量旋转,多个观看方向的CT中的检测器的预测假定测量分布在完整的对象革命。然后根据不同的检测器的性质,计算一个或多个横截面图像的旋转轴线垂直于待测对象或重建。所谓的线检测器,其特征在于,所述的每个对象周围总是只发生CT断层图像,在人脸检测器提供了优势,在图像质量方面,有时还可在精确度。它的好处可能会在一个较高的速度,当许多连续的CT部分所谓的CT容积扫描 - 。这两种技术都基本上是你的权限,与几乎完全在线检测系统,用于采样今天缸盖。

图片3 CT系统(BIR ACTIS 600-450 CT / DR系统:450千伏X射线管,1024通道线探测器)

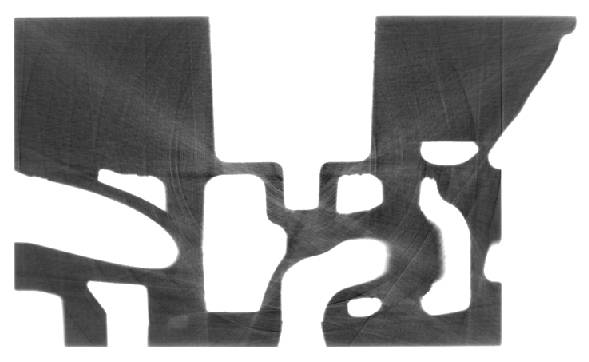

CT片图像材料的密度差异是指在Meßbereichbefinden的灰度值CT系统,例如图3中的16位分辨率的密度 - 即可以使用65536灰度级与可链接的开始,通过,例如Restsand2,分配实际施法铝合金steel3的密度不同,相应的灰度值范围。

1材料和周围介质的气缸盖2,例如3 +有机硅粘合剂由于刀具磨损杂质

图片4通过气缸头部CT一段示例

对于气缸盖的几何测量分辨率为16位的密度是不够的,因为(周围的空气也是一个实用的材料)的各种材料的密度之间的差异是相当大的。良好的测量结果可以是与当今可用软件实现,如果只有一种材料制成的测试对象。发挥更大的作用,铸造缺陷检测的密度分辨率。毛孔,空洞或裂缝出现更多或更少的,周围的空气在相同的灰度级。例如夹杂异物钢的情况下很容易识别其显着颜色较浅

- 对比度的关键是铝压铸用合金的密度差。的CT测量的结果是精确已知的,即图像的细节示出在每种情况下的横截面图像。 CT系统的制造商必须确定系统的精确的几何条件和相应的校准,并纳入在重建。因此,可以检测并查看过的的实施例的形式将构件表面的三维坐标,使用图像处理功能,在材料边缘。高度抽象的,可以说,CT体积成分的数字副本,可以推导出两个几何尺寸以及它的铸造质量有关的语句。数字拷贝的优点是,它是兼容与其他数字化工具在产品开发。所以,你可以:

CAD数据的目标实际比较

壁厚分析和

•Gußfehleranalysen执行在一个虚拟的3D环境,因为所有必要的信息,以数字形式。要达到的结果是相似的古典锯切割取样相当于。它的优点是主要的增益宝贵的开发时间。缸盖四缸CT扫描大约需要10 - 12小时。测量的评价取决于细节1 - 3天就可以完成。这对应于采样时间减少了80%以上。在同一时间在气缸盖不被破坏,并在发动机上的测力计可以完成测试。然后,当它涉及到的故障的错误,错误的原因,可以更准确地确定条件的气缸盖被“冻结”作为CT扫描的测试运行之前。 CT可以是破坏性的,你可以去几乎恢复时间和检查的缺陷如何导致的故障前,看着故障位置。这样的文档的开发过程中允许有不同的发展步骤发生同时或重叠更好。现在是标准的数字数据的分发和存档。

3逆向工程

可以转化为组件模拟模型的计算技术的气缸盖的表面,通过反向工程。此外中所用的采样具有相同的软件。的模拟重要的电机Kennwerte4是因此,可以准实时气缸盖。这是有趣的,特别是当不同的特征值的测量值的理论计算模型在测试台上或手动校正进行,这些必须返回到计算模型。测试运行,因此肯定不是多余的 - 但是,模拟结果可以在模具的优化和调整是非常有用的 - 这反过来又在时间重叠与发展的引擎。逆向工程的基础上的CT数据的另一个方面是一个副本的铸件,其中有没有详细的图纸或工具。这方面的例子是从老式的范围内。甲分割虚拟气缸盖可以被分离成其组成部分,如通道或水夹套。然后,这些都可以例如芯盒成相应的软件,实现用数控铣削程序。收缩测量到这里只是为了观察更多。类似的程序,也可以应用到的文档工具的变化。这同样适用于铸件的竞争分析。

4总结与展望

尽管缺乏强制性标准,CT初始样本汽车缸盖轻金属世界的既定流程。由于缸盖和竞争的压力,在汽车行业的系统正越来越多地用于质量控制在生产过程中CT的日益复杂化。像检测剩余砂,孔隙度和夹杂物的异物或芯片的主要应用。这些专门在未来的CT系统是必要的,可以直接使用在生产线上。

证书

[1]顾渭河,示意图“Simulataneous工程”,http://de.wikipedia.org/wiki/Simultaneous_Engineering

4例转筒式或直接喷射汽油或柴油发动机中的吸入空气的涡流(CFD模拟)

TAG: