作为测量的不确定性影响的重要参数

作为测量的不确定性影响的重要参数

数据采集与计算机断层扫描

总结

三维测量任务有今天违反此接触和光学测量技术的一个重要应用工业计算机断层扫描(CT),CT具有复杂的几何形状和内部元件的优点是可以非破坏性测量。 CT数据采集的准确度是由多个特征量的影响。这些参数的测量不确定度的影响是一个重要的先决条件,有资格作为世界的CT三维测量过程。

通过各种研究和产业化项目的重要影响因素及其使用参考对象的测量结果的影响进行了调查,EMPA。被带到帐户的工件材料和几何形状,测量参数,数据校正算法和不同的CT系统的特性。的CT数据采集的结果进行了比较,具有触觉的数据和确定尺寸和形状的偏差。

在本文中,这些调查的一些结果。的版本是有限的线检测器(2D-CT)和450千伏的X射线管的测量不确定性的特定投资的主要影响因素的CT系统获得的测量。

关键词:计算机断层扫描,确定几何,测量不确定度

1引言

在EMPA CT已经开始这么早使用三维测量任务。在1998年,EMPA和其合作伙伴在RPD论坛瑞士西北应用科学可以想像整个供应链的CT数据采集,从CAD到修改后的原型首次在摩托车气缸表面重建。在会上ECNDT已引进电脑断层放射CT应用中的工业应用程序和图像处理三维数据采集的方法,逆向工程[1]。在随后的几年中,计算机断层扫描的初始样品的成分由铝铸造而成,特别是从汽车发动机,作为形状检测方法已经建立。今天,注塑件上的CT测量任务也越来越多地使用在塑料工业中输入。

虽然被使用的开始,尤其是CT系统与线探测器(2D-CT扇束)和450千伏X射线管来为更小的物体或样品从弱吸收材料扫描仪面积探测器(3D-CT,锥形束)的应用程序,从而可以显着减少测量时间。然而,目前市场上现有的3D-CT系统具有的缺点是,它们不适合于较高的X射线能量较大的物体或部分的高吸收材料的问题,从而不符合。一般用于锥形束系统225千伏微聚焦管。

对于射线照相材料的厚壁的部件具有高原子序数的X射线管具有高的发射功率,或在大多数直线加速器是必要的。在这些高能量的问题,它取决于要渗透的材料,材料的厚度,在此期间通过X-射线所产生的物质,前瞻性的杂散辐射[2]高比例的。如果使用一个三维CT扫描仪,使散射辐射入射到探测器上,从而降低了的断层图像的图像质量显着,特别是对于测量任务不可用的结果产生。因此,CT系统用线检测器和准直器,即使在今天,可以隐藏在高的X-射线能量散射辐射,以及可能的。必须对其进行扫描的数据收集组件的整个体积中,各种叠加层,在这些系统中,不幸的是缓慢的,因此价格昂贵。

如果在铝,钢或镍基合金制成的铸件的测试通常是在EMPA线检测器(CITA 101B +)和450千伏的X射线管的使用仍然是一个2D-CT系统。因此,它可以物体被扫描的直径为400毫米,高度为600毫米和25公斤的最大重量。线检测器具有的宽度为300毫米和125个单一的准直CdWO4闪烁体组成。因此,与一个直径为250毫米的对象可以在旋转模式tomografieren。在这种模式下的典型扫描时间每班2至3分钟。的物体,其直径超过检测器的宽度必须tomografiert翻译模式,通常大约有三倍长的扫描时间的结果。在本文中所提出的的结果是有限的这与本系统进行的测量。

两个最重要的因素

的测定结果,因此一个三维CT数据采集的测量不确定度取决于对各种影响因素。 VDI / VDE准则2630,第1.2部分(草案)的测量结果[3]中描述了这些影响因素,其典型的效果。指令不同的工业CT三维测量任务进行分类和描述他们的某些变化测量的灵敏度。参考有损测量任务(目标/实际比较反对名义几何或参考测量)和参考的任务(如壁厚测定)之间是有区别的。

的CT数据采集大量的影响因素可分为以下类别:

CT扫描仪(X射线源,操纵器,检测器,系统环境)

应用程序(工件的测量参数,测量安排)

评价(重建,数据校正,数据分析)

操作(测量策略,经验)

的各种因素,从测量结果中有不同的影响。要知道的影响,是一个重要的先决条件,以确定最佳参数的测量精度和测量时间可以为用户。然而,许多影响因素不能由用户的影响,但由CT单元。影响三维测量属性的系统特定的参数,应定期监测提供。 VDI / VDE准则2630(草案)“,表1.3描述CT设备的监测程序和适当的试样尺寸度量[4]。缺乏普遍接受的技术准则开发了自己的试件几年前,监测CT系统EMPA创建程序。定期监测所描述的2D-CT系统最重要的影响的参数有以下几种:几何倍率(量程误差)的旋转中心的位置,检测器的稳定性,对比敏感度和空间分辨率。本文将不进入它。

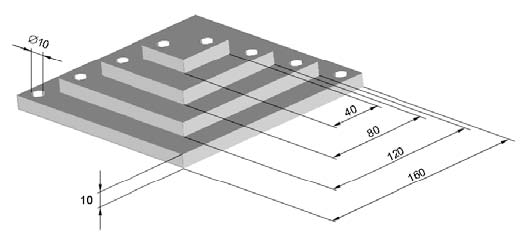

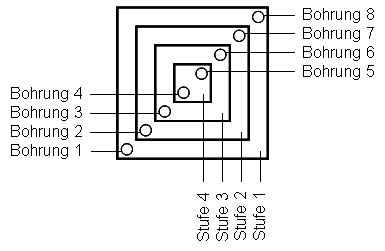

在文章中一些选定的,由用户或由应用程序给定的效果的大小改变两个测试机构的基础上进行了讨论。的CT数据进行了比较,已被采样的坐标测量机(CMM)的测量。图1中描述的测试试样。

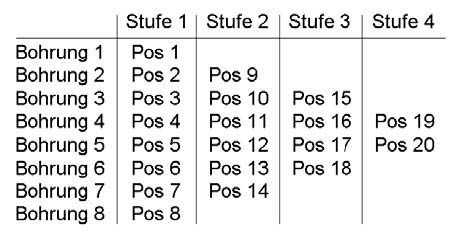

| Einflussgrösse | Testkörper | Daten | Messgrösse | Referenz |

|---|---|---|---|---|

| Anzahl Projektionen | Stufenpyramide aus | 2D | Kreis (Mass- und Formabweichung) | CMM |

| Integrationszeit | ||||

| Detektorapertur | ||||

| Messposition | ||||

| Schwellwert | Aluminium | Zylinderdurchmesser | CMM | |

| Materialdicke | 3D | Quadratischer Mittelwert der Abweichungen aller Messpunkte der Punktewolke | ||

| Material | Würfel aus Aluminium, Stahl und Kunststoff (Polyamid) | 3D | Quadratischer Mittelwert der Abweichungen aller Messpunkte der Punktewolke | CMM |

| Segmentierung | ||||

| Schichtabstand | ||||

| Aufspannung | ||||

| Datenkorrektur |

表1:影响因素调查和试验机构的选择

图1a:阶梯金字塔的铝:160×160×40立方毫米8对角放置的孔直径为10 mm,台阶高度为10毫米。

3结果

3.1阶梯金字塔的铝(2D)

在第一步金字塔,每阶段的CT切片只评价。它被确定为一个函数的数量X射线投影,一个单一的投影的图像,测量检测器的孔径和孔的尺寸和形状误差的水平位置的积分时间。当的尺寸变化的差异,在所获得的数据比较,与坐标数据从CT直径。被定义为所有的数据点的标准偏差的轮廓线,gefitteten几何圆形的形状误差。

参数,这些参数总结在表2进行数据采集。的变量的变量的影响包括三个值。在图4a和4b中的每个参数1是表2参数的第一个值,第二个值,使用一种算法,分析断层图像的直方图[5的灰度值的图像分割为每个CT层分开, ]。图2显示了定义的测量位置。

| Röntgenquelle | Hochspannung [kV] | 450 | |||

|---|---|---|---|---|---|

| Röhrenstrom [mA] | 2.0 | ||||

| Brennfleck [mm] | 2.5 | ||||

| Aufhärtungsfilter | 1.5 mm Messing | ||||

| Detektor | vertikale Apertur [mm] | 0.5 | |||

| horizontale Apertur [mm] | 0.42 | 0.63 | 0.84 | ||

| Zählrate [kHz] | 850 | ||||

| Messparameter | Schichtebene [mm] | 5, 15, 25, 35 | |||

| Scantechnik | Rotation | ||||

| Anzahl Detektorsubpositionen | 7 | ||||

| Anzahl Projektionen | 600 | 900 | 1200 | ||

| Integrationszeit [ms] | 15 | 25 | 35 | ||

| Rekonstruktion | Randaufhärtungskorrektur | keine | |||

| Pixelgrösse [mm2] | 0.3 x 0.3 | ||||

| Anzahl Pixel | 600 x 600 | ||||

表2:二维数据采集铝阶梯金字塔的参数

图3显示了个人的CT片上的金字塔的4个步骤。信号/噪声比为1级和第4级最好最差。

图4a和4b显示所有的尺寸和形状的孔的三个变量的影响参数为一个函数的平均偏差。 X射线突起的数量有很大的影响的质量差。增加突起的数目从600到900的查询结果,在进一步增加至1200的预测的结果,在一个质量差为0.032毫米0.070毫米至0.041毫米的查询结果中的改善。形状偏差,积分时间有最大的影响。增加积分时间为15至35毫秒的结果在减少约4的外形的偏差有很长的测量时间的结果的信/噪比的改善,这将导致的形状的偏差减少。水平检测器孔径的减少也有减少的形状偏差结果。的影响,然而,目前还不太清楚整合时间。

灵敏度的影响变量影响变量阶梯金字塔阶梯金字塔(意味着所有的孔)灵敏度(意味着所有的孔)

图4:数的凸起的影响,在图4b:数的突起,积分时间和检测器孔径的Massabwei积分时间和检测器的孔径的形状的孔的孔的直径的直径偏差的偏差的影响

图5a和图5b示出的孔的位置和金字塔的第1层上的突起的数量的效果。 4和5的平均位置(离中心最近的两个孔)观察到显着的尺寸和形状的偏差。 1200 X射线的预测远远低于600预测偏差。

图5a的:号码和突起图5b中的影响:突起和孔的位置的数量上的质量偏差的形状偏差的孔的直径(阶段1)的内孔直径的孔的位置(第1阶段)

灵敏度的位置(第1步,1200预测)灵敏度位置(1200预测)

偏差[毫米]

0200

0150

0100

0050

0000

-0.050

质量偏差的形状偏差

地块

图5c的影响的位置上的孔图5d影响的孔的位置(第1级)的质量和形状的孔的质量和形状的孔的直径的偏差的偏差(各级)内径

3.2阶梯金字塔的铝(3D)

阶梯金字塔也完全扫描层厚0.4毫米,每级25层。表2对不同的参数示于表3。

| Detektor | vertikale Apertur [mm] | 0.5 |

|---|---|---|

| horizontale Apertur [mm] | 0.84 | |

| Messparameter | Schichtabstand [mm] | 0.4 |

| Anzahl Detektorsubpositionen | 5 | |

| Anzahl Projektionen | 450 | |

| Integrationszeit [ms] | 25 | |

| Rekonstruktion | Pixelgrösse [mm2] | 0.4 x 0.4 |

| Anzahl Pixel | 450 x 450 |

表3:参数的三维数据采集铝阶梯金字塔

要确定已经调查了三个变种的灰度值图像分割的门槛。图6示出的阈值和孔4的直径的影响每层或每个阈值水平(片适应性或适应性步)有很大的不同门槛全球(平均超过所有层)进行了优化。与气缸孔的直径为4的评价表示的对象与全局阈值局部极大地不同的传输长度是合适的。

图7示出了评价的目标/实际比较的测量数据和坐标三维重建的数据,这与自适应阈值进行分割层之间。根据材料厚度照射的根目录中有大的差异的意思是确定的测量点的偏差的平方。对于4级(边长40毫米),较第1阶段是不到一半。

材料厚度的测量不确定度的影响

图7:材料厚度的测量不确定度的阶梯金字塔铝的影响

3.3立方

电路小片(参见图1b)的材料,对分割的影响,层间距,夹紧和数据校正(Randaufhärtung)进行了研究。这些多重扫描i.d.R.各73层的层间距为0.5mm的创建。上市管参数(425千伏/ 2.1毫安/ 2.5毫米焦斑/ 3.0毫米黄铜过滤器)检测参数

(0.35×0.50光圈,900 kHz的计数率),测量参数(7 Detektorsubpositionen,预计300)和重建参数(0.25x0.25 mm像素尺寸,250X250像素),在所有测量相同。任一层自适应阈值(智能)或先进的校准,超精密,没有简化:2.0 VGStudioMax()进行分割。根均方值的偏差测定,Metris的9.1 FocusInspection一个目标/实际测量数据和坐标分割三维CT数据之间的比较。

测量的不确定性Einluss分割不确定性的重大影响

图8:的的分割schichtadaptiv(智能)和VGStudioMax 2.0(CF)的铝和钢材料的影响,层自适应图8b影响分割:

层间距离和液位测量的测量不确定度的影响

数据校正的不确定性的影响(钢)

Beamhardening(分割)层间距(参考)

图8d:层间距的影响和测量平面,没有硬化校正(Beamhardening层自适应分割为铝校正六六六),层自适应分割图8c:钢校正数据的影响:

图8a显示的材料的影响。有趣的是,聚酰胺(PA)的值是大于铝。图8b中可以看出,在分割的影响,铝和钢。自适应分割层给出了更好的结果,在钢中的差别是比铝高。硬化校正(校正Beamhardening六六六)产量为小骰子钢的几乎没有任何改善(图8c),所选择的3.0毫米厚的黄铜滤波器Randaufhärtungseffekte的主要是防止在X线断层图。

显著影响,夹紧的样品(图8d)。不选择扫描平面平行的多维数据集的基础上,但把骰子上的前端(在发泡胶块),可以得到类似的良好的结果,如果其中一个的层间距

将减半0.50至0.25毫米。本夹紧层的还要数(120比73),但相比143层,层间距的一半仍是少。

4小结

这篇文章展示了一小部分的调查结果,这EMPA为了定义体积形状检测标准化的测量参数和挽留他们在工作指令的基础上形成。每种类型的CT系统有其自身的特点,用户需要知道,为了达到最佳的效果即可。然而,在日常工作中,往往是一个最佳的测量精度和测量参数,测量时间确定成本之间的妥协,必须找到。因此,重要的是知道在测量的不确定性的影响因素的灵敏度。 Segmentierverfahrens的选择起着很大的作用。在这方面,一些改进已在最近几年,在市售的软件工具。在许多情况下,它仍然是有益的,有视觉或触觉检查外部几何数据可用来校准和阈值估计的不确定性的CT数据采集。

证书

[1] A. Flisch,J.维尔特,R.贾尼尼,M.布莱腾施泰因,A.鲁丁,F.温特,F. Mnich,R. Golz,工业CT的逆向工程应用,工业应用计算机断层扫描和图像在放射学杂志,1999年3月15-17日,柏林,德国,ECNDT,BB 67-CD,纸8的处理

2 R.蒂埃里] Flisch,A.米塞利,J.霍夫曼,M.西蒙,C.索尔温,F.卡萨利,M. Bettuzzi,

融点Morigi,三维CT X射线能量高,在2008年,CH-圣DACH届年会的新发展。胆,Di.2.A.1

[3] VDI / VDE 2630,第1.2部分,计算机断层扫描三维测量:影响因素对测量结果和建议的三维计算机断层扫描测量,设计2009-08

[4] VDI / VDE 2630布拉特1.3,计算机断层扫描三维测量的应用指南ISO 10360的三坐标测量机与CT传感器,设计2008-12

[5]奥布里斯特,A. Flisch,J.霍夫曼,切片自适应阈值X射线计算机断层扫描图像,NDT&E国际第37卷,第373-380页,2004年的亚像素精度的点云重建。

154

TAG: