多材料成分和可重复性的表面提取几何确定

多材料成分和可重复性的表面提取几何确定

总结

本文提出了一种新颖的方法多材料成分提取使用双能CT重复的曲面模型。这里的应用场景是在高分辨率3D - X射线计算机断层扫描(三维重建)的尺寸计量。所提出的方法的目的是两个不同的测量的CT设备的优势结合起来。微型电脑高的分辨率进行测量,检测精度高的组件的细节的一方面。另一方面,用来测量组件的结构的一个高能量MakroCT包括无伪影。程序链之前,我们在本文中提出的算法相结合进行图像融合和局部表面提取:在第一步骤中,最小化数据中的固有噪声。注册后,单个数据记录的数据相结合,在一个特殊的数据融合步骤。采用的拓扑结构,并从高能量的微型电脑测量准确详细记录。在最后的步骤中,一种改进了该组件的表面模型产生与局部自适应的方法。

关键词:DECT图像融合,当地Oberflächenextraction,双能CT,计量,尺寸测量,目标/实际比较

1引言

三维X射线计算机断层扫描(三维重建)是一个既定的可视化方法和非破坏性测试(NDT)工业部件。 3DCT最近获得的计量领域的重要性,现在越来越多地用在工业部件的三维测量。 3DCT它提供了唯一的方法具有的优点,以生成完整的几何信息的一个示例,包括内部或隐藏的结构[2]。这样的组件,其特征在于由一个单一的扫描破坏性在生产过程中的材料的错误和几何变化。 3DCT超过建立的三维测量方法最大的缺点之一是反映在人工诱导的结构,所谓的工件。以下参数中的一个构件:定位光束CT测量参数,材料成分的组合中的组件的组件的几何形状,传输长度,发生显着的影响。与锥形束几何形状和平板探测器尤其是工业3DCTs的容易的工件,例如,部分容积Beamhardening和混叠条纹[1]。出于这个原因,数据的质量依赖于测量条件。

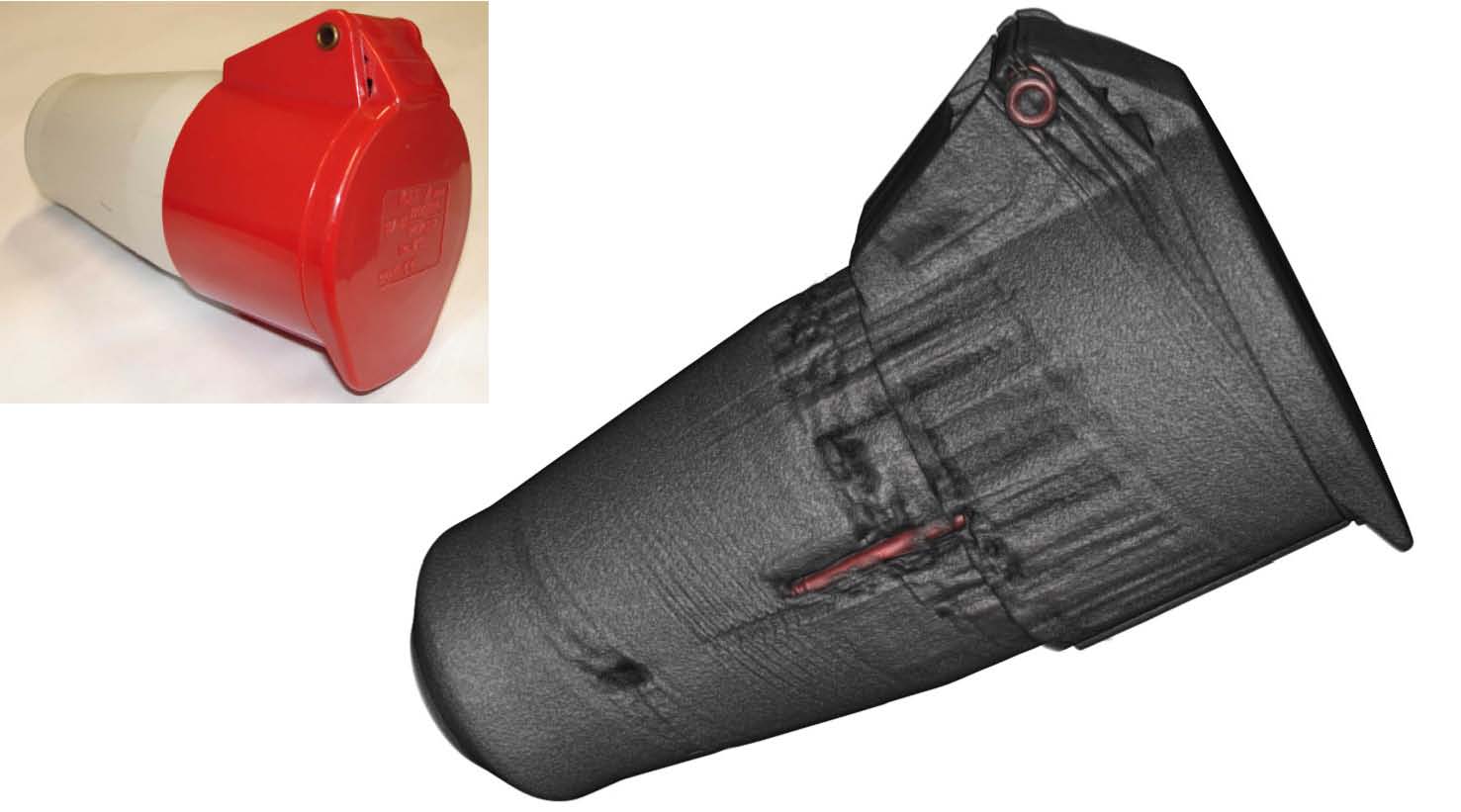

特别是在具有非常不同的密度和衰减系数的各个组成部分的多材料组件防止严重的条纹伪影与3DCT可靠的测量。然而,3DCT测量多材料组件,相对应的部件(单一材料)可以被分解组件和具有个性化的扫描。然而,在许多情况下,需要的元件的破坏。高密度和高吸收性材料(如钢)产生散射辐射,体现在重建的记录。因此,重大灰度值所涵盖的弱吸收材料在附近的高吸水材料,通过文物。在大多数情况下是不可能的一个可靠的三维测量。 (参见图1)

图1:强大的神器,改变材料的灰度值,防止了可靠的提取等值面。文物表现为孔和人工构筑物。从组件的内侧通过螺钉这种灰度值的变化显示在插图中。

为了改善易受工件测量多材料组件,双能量计算机断层扫描(DECT)[5]的概念可被利用。一个组件,从而具有不同的能量,从而不同的能量光谱扫描。这两组数据的选定信息的组合允许更精确的量化个人材料。本工作的目的是设计,允许多材料组件的三维测量程序链。在这里结合的两个CT扫描重建的数据,以提取一个改进的表面模型。随后与评估商业软件工具生成的曲面模型。

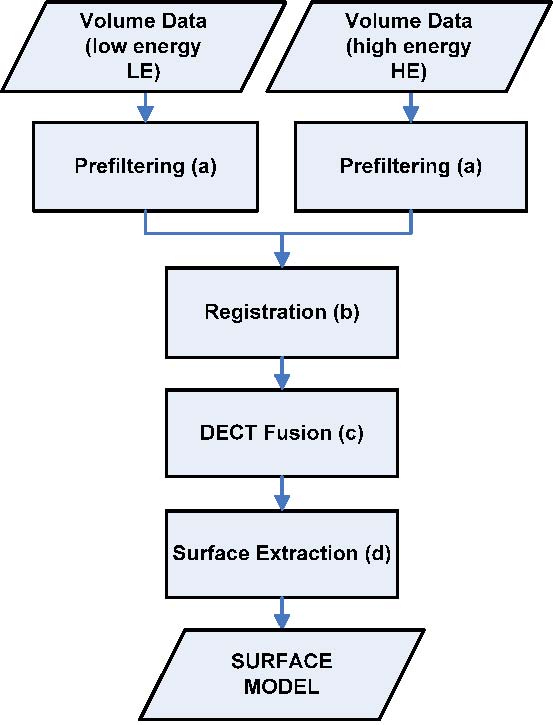

2局部表面提取工艺链

多材料组件的局部表面提取的基础上结合了微观和宏观的CT扫描的方法,目的是团结的好处都扫描。由于宏观CT(HE)的数据所产生的影响较小神器更高的功率。由于遭受较大的焦斑的X射线源和胡那么详细,具有较高比例的噪声检测器的特性,在更高的能量的测量数据中。相反的微型电脑工作具有显着较低的能量(LE),特别适合于精细的细节的分辨率。低能量的X射线显微CT,但造成文物比MakroCT在较早的发生。以下部分描述了局部表面提取(参见图2)的各个步骤的过程链。作为输入数据,重建记录的单个扫描被使用。的输出代表一个改进的表面模型

图2:多材料组件的局部表面提取工艺链。

2.1预处理

相比之下各向同性平滑滤波各向异性过滤的特点是考虑强大的灰度级转换平滑数据。具体来说,佩罗娜和马利克各向异性扩散,首先介绍[4],旨在边缘平滑,没有移动或扭曲的记录。为了防止噪声和小工件的进一步扩散,这两个数据集预先过滤的各向异性扩散的过程链的开头。记录固有噪声,可以显着减少,而不会产生额外的错误,由于边缘的位移。

2.2注册

凹凸在测量各种的CT扫描器的X射线源中的一部分,可以发生在数据组中的组件的定位和对准。要避免这些错误,数据被注册到对方。何数据集在所提出的过程链中指定的位置和方向(“固定数据”)和LE数据集设计。为了确保最大的灵活性,从其他的成像方法,该方法的马狄斯等使用的扫描。 [3]用于注册。

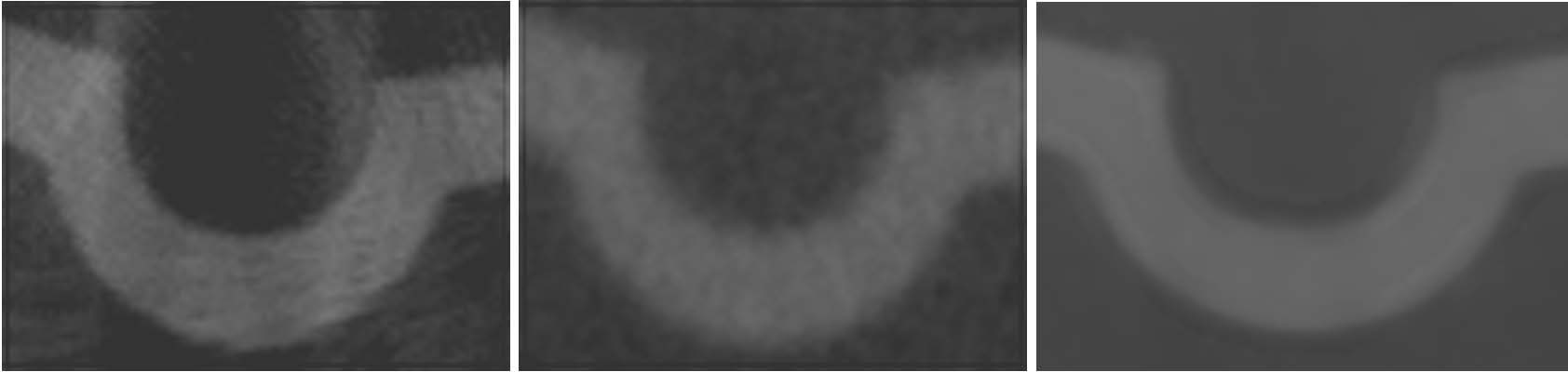

2.3数据融合的微观和宏观CT

由于较高能量的X-射线结构化对象是最好的,表示在MakroCT扫描的。但更大的焦点可防止高精度的测量。在微型电脑扫描边缘更好的解决,但问题的文物记录。为了现在,这两个测量的优点结合起来的测量U的数据集的基本结构是合并的LE测量的尖锐边缘。边缘区域的梯度滤波器通过确定被施加到平滑的数据DB。在边缘区域的局部自适应灰度融合发生。根据的原理是根据加权的灰度值差的算术数据融合arbeitetet的融合。神器异常区域被确定通过预定义的最大差异,排除合并的过程。图3示出的一种多组分材料的放大截面的微观和宏观的CT数据融合。

图3:数据融合。边缘区域,可以显着改善,而不会引入工件表面提取液

2.4局部表面提取

中提取一个可靠的表面模型,该模型适应的数据集的属性,局部表面提取过程被应用。这种方法的基础,是一个初始的等值面包含所有相关的特点。不规则性所抵销的每个表面的点(顶点)被压在其中Gradientenssteigung有一个最大点对应的表面的法线方向。

3结果

225 keV的微聚焦管为LE扫描和450千电子伏宏观聚焦管上一个HWM Rayscan的250E系统进行了CT扫描。多材料部件表面提取工艺链实现的方法在Visual C + + ITK和VTK的帮助。 [6]中给出的详细的参数优化的每个步骤及全球的表面提取方法相比,尺寸精度的进一步测试。

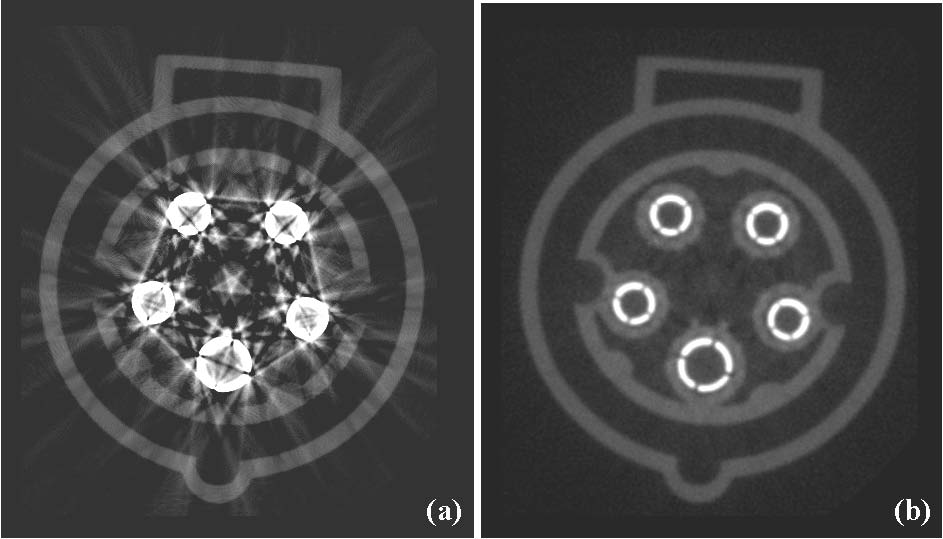

Â非常广泛的应用多材料组件提供了一个标准的400伏插座根据在欧洲的IEC 60309标准DAR。该组件包括一个塑料外壳,五个塞棒,两个连接外壳部件,电缆钳的两个螺丝,弹簧和一个持有人对螺丝折叠机构。图4示出的HE和LE测量的轴向横截面图像。在LE测量出现非常强的连胜文物在该地区的高吸水材料,使三维测量不可能。测量的设置分别为:1080预测,电压400千伏,2200 UA 1000毫秒积分时间。作为预过滤器使用1毫米W和1.5毫米的铜。由此产生的数据的大小为88 * 322 * 324的体素的大小为200微米。与此相反,数据LE测量以下参数:1080突起,660微安,160千伏,2000毫秒的积分时间。记录和体素大小是相同的两组数据。

图4:400V插座。轴向的LE测定(a)和测量U(b)条的横截面图像。 LE清楚周围插头带文物在测量引脚是可见的,可避免在测量他

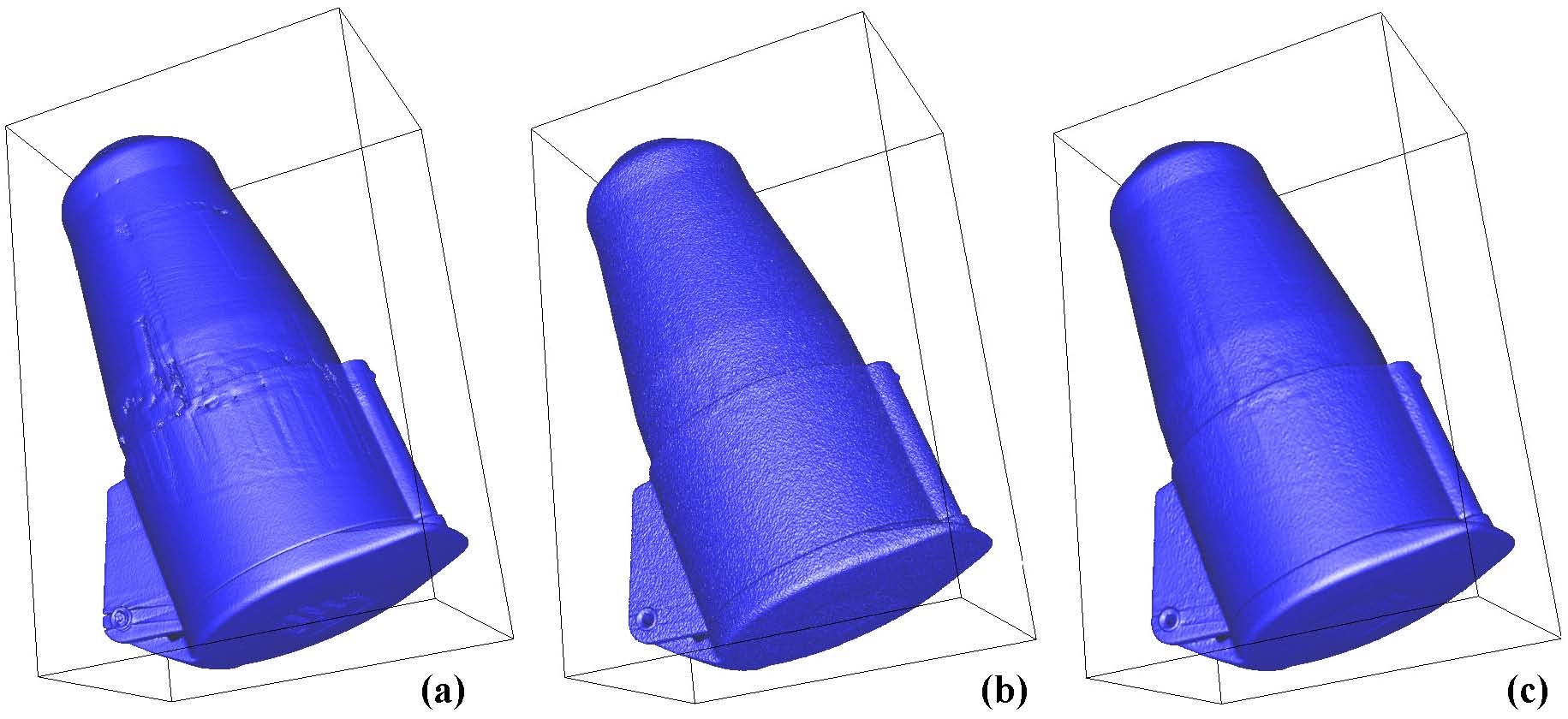

在最佳全局阈值LE(图5a)和HE(图5b)面模型提取凭经验确定每个记录中。由于强烈的工件,可在高吸收性材料的面积,一个完整的组件的三维测量是不可能的。虽然几乎无瑕疵的表面模型可以提取的测量,由于较大的光斑尺寸宏观聚焦管精致的细节,但丢失。此外,由更高的噪声在数据表面网格设置到嘈杂的结构。建议的过程链允许集成的LE数据在很大程度上接管没有任何瑕疵(图5c)的精细结构。因此,大多数的表面变形可从记录中去除,LE在同一列车细的细节,如粘纸或压花融合到所得到的数据。轻微的变形产生的数据集产生整合从数据集或从LE数据集文物具有较高的噪声之间的一种折衷。

图5:400V插座一个全球性的阈值应用到LE数据的表面模型

(A)和(二)数据U。表面模型的过程链(三)LE集表示没有文物整合提供了精致的细节。此外,粗糙的表面结构,可以显着减少的数据集。

5小结

多材料组件的尺寸测量,提出了一种新颖的方法在本文中,它允许重现性和强大的表面提取。建议的过程中使用的链双能CT方法产生额外的测量对象的信息,而这又融合到一种改进的记录。起始物质代表的表面模型,该模型可用于三维测量与商业分析工具。

证书

[1] J.谢。计算机断层扫描:原理,设计,文物与最新进展。 SPIE国际光学工程学会,2003年。

[2]·卡斯特纳E. Schlotthauer,城堡P.霍尔泽,D. Stifter。的x射线计算机断层扫描和光学相干断层成像玻璃纤维聚合物基体复合材料的表征比较。在世界会议非破坏性试验,第71-79页,2004页。

[3] D.马狄斯,T.卢埃林,H. Vesselle,DR Haynor,W·尤班克。非刚性多模态图像配准。 2001年在医学影像图像处理,1609至1620年,2001页。

[4] P. Perona和J.马利克。尺度空间和边缘检测的各向异性扩散。在IEEE交易模式分析和机器智能,第12卷,第629-639页,1990页。

[5]五,Rebuffel J.-M. Dinten。双能量X射线成像的优点和局限性。在非破坏性试验,在2006年的欧洲会议。

[6] C. Heinzl,J.卡斯特纳,E.Grölller,多材料零件表面提取计量使用双能CT可视化和计算机图形学,13(6):1520-1527,10月,2007年,IEEE交易。

TAG: