坐标测量机的精度与CT扫描

坐标测量机的精度与CT扫描

总结

计算机断层扫描(CT)坐标测量技术方法和组件的结合,导致系统,其精度允许使用在精密工程。多传感器坐标测量这些工具的延伸导致扩大的可能的应用,在实际工件测量中,以增加所能达到的精度。三坐标测量机与CT多传感器的概念,他们的准确性,规范和不确定性方面进行了讨论。将会显示带和不带多传感器的扩展的应用程序,并讨论了测量结果。

关键词:计量,CT,多传感器,返回

1引言

使用的当前可用的现代多传感器坐标测量机,由于在各种集成传感器,如接触探测系统,图像处理,激光传感器和触觉光光纤探头未能实现适应几乎所有的应用程序,和测量的工件具有较高的可靠性[C07 ]。尽管复杂的,快速的扫描方法,用于检测在工件表面上的测量点,来检测整个工件的几何形状是相对比较耗时。对于这样的应用,使用X射线计算机断层扫描是有利的。源自领域的非破坏性测试,并设计用于本要求的系统的基础上的第一个方法,计算机X线断层摄影术的应用在坐标测量。在计量领域的要求,因此不能或只部分考虑到这些系统中。有限公司长期稳定的系统,缺乏温度的影响和几何误差的校正方法,没有现有的计量评价和的辐射技术组件使用的特性的意思是,所能达到的精度是有限的计量的约10微米的这些方法感。最初,这种简单的,可靠的评估数据的软件概念的准确度有限,缺乏防止计算机断层扫描在测量领域中广泛的应用。然而,可以证实快速和全面的覆盖工件的几何形状和用于在坐标测量技术的可能性的计算层析X射线摄影的基本潜力。

2计算机断层扫描坐标测量

通过结合电脑断层扫描三坐标测量技术成熟的部件,是新一代更准确,更快,更容易使用三坐标测量机在最近的CT传感器。像往常一样,在坐标测量工作,这些设备的花岗岩制成一个稳定的基础框架奠定了基础。其他组件,如标准,驱动器和引导几年回来工业广泛使用的坐标测量轴建议视频和ScopeCheck的®确认®模型范围。这些经过验证的技术组件,设备和软件工具,用于精确测量和校正倍率,轴和机械设备的三维几何形状,确保需要的稳定性和测量应用的精度。计算机断层扫描工件表面的三维重建,计算和控制的X射线技术组件所需的软件组件完全集成入仪表的软件WinWerth®。此软件还多传感器坐标测量技术引入了许多年,现在也可以与X射线计算机断层扫描的数据的记录和评估。

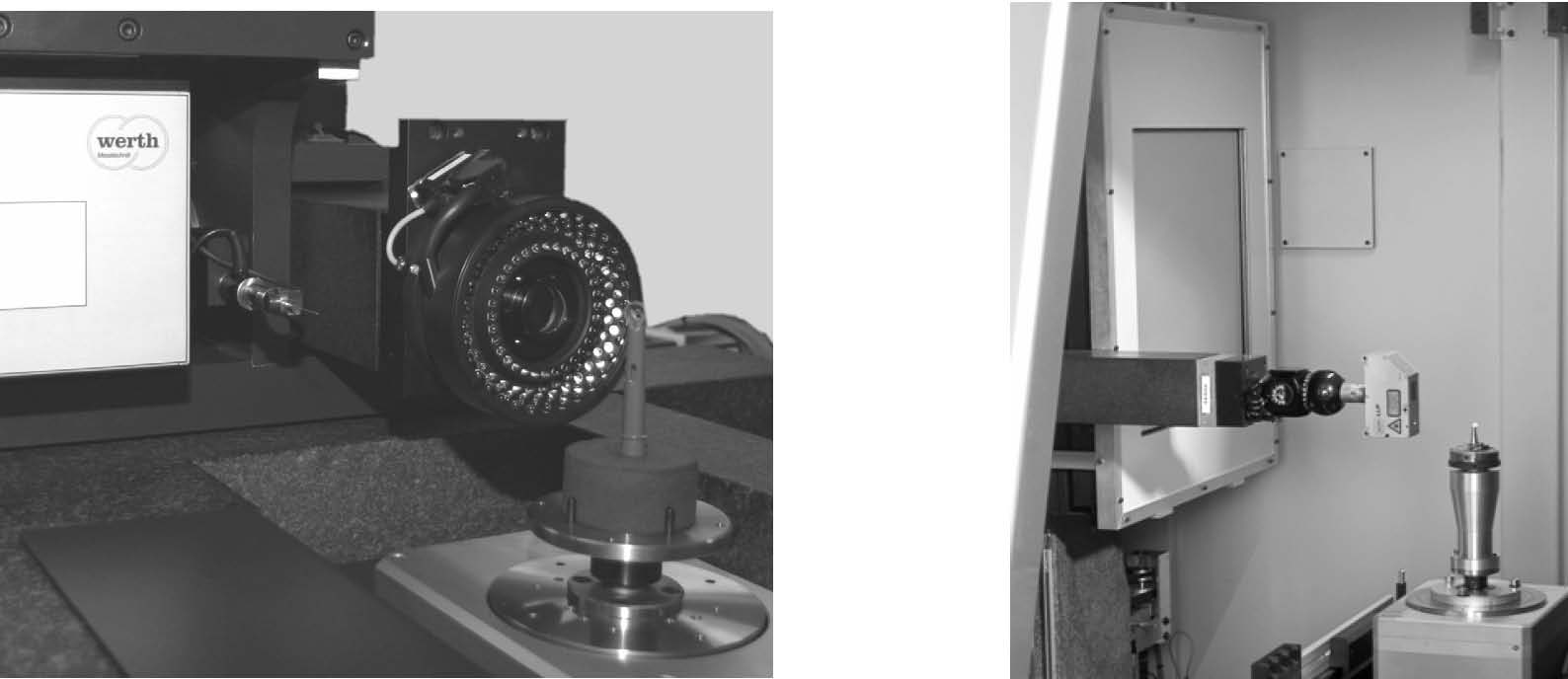

A)B)图1:三坐标测量机与CT传感器。一)值TomoCheck®[W06],B)值TomoScope®HV W07]

坐标测量机的CT传感器具有不同的X射线(X射线管,检测器),以适应不同的应用领域,可以安装。利用微焦点X射线管具有相对低的加速电压,例如130千伏,具有结构紧凑,高的分辨率,像素尺寸为探测器一起

例如50微米的最大尺寸200mm左右,特别适用于塑件的测量系统。

工件

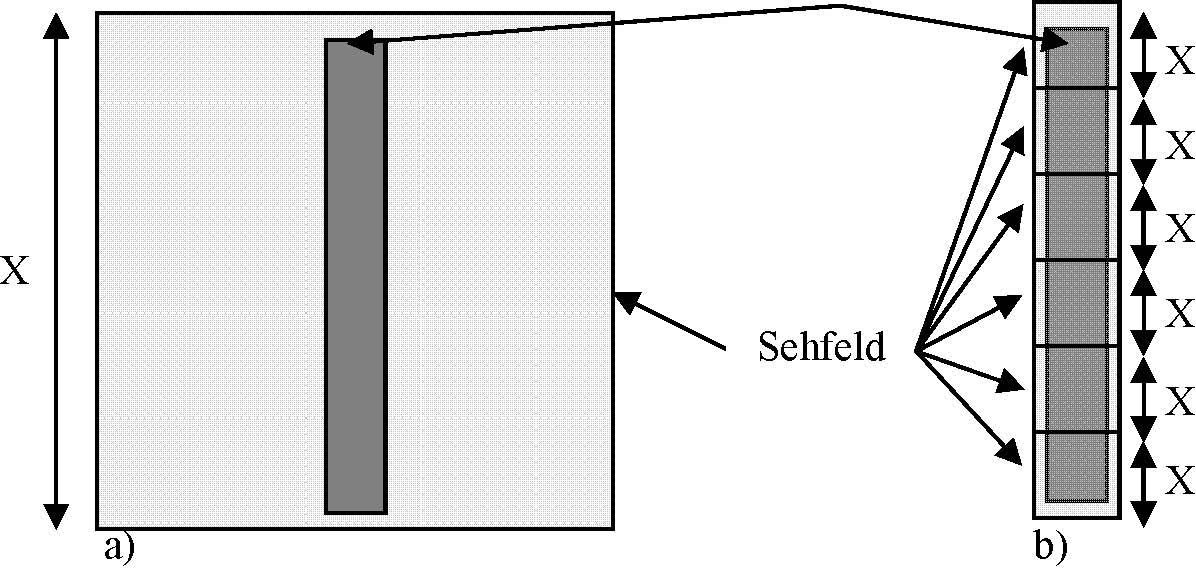

图2:扫描体层摄影术的原理。 a)无断层扫描体层摄影术 - 工件完全捕捉的图像中。二)层析成像中的工件通过扫描体层摄影术(这里是6个字段)允许增加的体素(X)的图像的数量的一个因素。在同一时间,以相同的系数增加的分辨率。

更强大的管更大的探测器的使用使较长的范围和能力来衡量金属部件的坐标测量机的实现。图1显示了两个不同的坐标测量机的显示与CT传感器。图1A的设备是专门为塑料零件和微型元件的高精度测量。所有轴都配备了精密的空气轴承和高分辨率的玻璃鳞片。图1B的装置,被设计用于测量不同的材料的大型工件。这里是一个功能强大的微聚焦X射线管225KV连同被使用的大面积的检测器(400mmx400m,2000x2000像素)中。在一般情况下,组件的尺寸,这需要在至少一个方向的测量,检测器的大小(视场)超过CT扫描的断层扫描扩展的测量范围。成像网格的原理示于图2。基本上,多个部分图像被记录在工件的高度在各旋转位置的X线体层照相术和计算机内部组装成虚拟的放射线图像。这些虚拟的辐射图像,输入的数据为随后的三维重建。这样一来,即使小的物体可采取具有较高的放大倍数,从而更高的精度。的光栅成像需要的帮助下使用的附加轴的各个子图像的图像之间的定位。

3多传感器坐标测量机与CT传感器

计算机X线断层摄影术的可能性,可以显着地增加通过使用CT在多传感器坐标测量机。示于以下的部分,从而使工件的测量包括多种材料。此外,它可以显着增加CT与其他传感器,可达到的“准确性”的组合。

3.1几种材料零件的测量

到目前为止,自动测量仅限于具有类似的吸收特性的材料或材料的CT部分。这部分是由于放射工件的零件,另一方面的必要性,目前还缺乏可靠的算法,自动和可靠地提取相应的数据集表面。例如,如果已装入的塑料外壳和金属触点的连接器与完全测量的X射线组件的调整,使金属部件的照射,否则没有重建是可能的。这种调整的X射线组件需要,但是,塑料部件不再是可见的体数据中。一种可能的解决方案是在高性能的多传感器坐标测量机与其他传感器结合在CT扫描。这取决于用户的典型的测量任务,有各种传感器的组合可以有所帮助。它适用于例如检测到的完整的连接器外壳和接触,并与CAD模型相比,该组合的CT传感器提供的激光线传感器。这是能够迅速,并具有足够的精度的工件的连续移动过程中接收大量的表面点。合并的金属触点的的CT传感器的点云和塑料壳体上的点所产生的激光线传感器所提供的,允许完整的工件的几何形状的一个数据集的创建和随后的评价。个别功能,但是,要以更高的精度比CT传感器,与按钮的接触,激光距离传感器或传感器提供的图像处理相结合的CT传感器测量。韦斯进口微动开关至20μm球直径最小,最准确的行业,这是众所周知的光纤探针结合微观几何形状的高精度测量。 [R05]。与CT传感器组合测量的最大的灵活性来实现额外的传感器通过安装在他们自己的轴线上。这允许独立的传感器和无碰撞测量定位。允许额外使用旋转/旋转关节,在各个方向探测。

A)B)图3:1)传感器值TomoCheck®与多传感器选项:X射线检测器,按钮,图像处理集成的激光传感器,距离传感器和接收器的的触觉光韦斯光纤探针。二)传感器在价值TomoScope®HV选项,多传感器技术:旋转/旋转接头和大幅面,高分辨率X射线探测器上的激光线传感器。

3.2提高精确度的多传感器

正如已经提到的,CT测量的准确性,可以显着增加的CT传感器到多传感器坐标测量机的使用。这是由于系统误差的校正的CT传感器,它通过不同的物理效应,特别是X-射线辐射和对象之间的相互作用引起的。这些相互作用依赖于目前的条件下,如的CT传感器,几何形状的测量对象物的材料,从设置,因此,很难预测,只有。在两个步骤中执行校正:

计算的工件相关的校正数据集(仅每一次工件的几何形状需要的话)和

类似工件的后续测量中的校正数据集的应用程序。计算的校正数据集所需的测量点可以始终被视为与探测各传感器是否低于CT传感器。校正数据集的生成包括四个步骤:

测量工件上的正确的点与一个高精度的传感器(仅在第一个工件)

记录了点云的工件与CT传感器

计算CT点云和校正点之间的差异

计算和存储的校正数据(作为测量软件中的计算功能

WinWerth®实现)。一个单一的计算的校正数据后,它可以自动获得工件的后续测量中所使用的相同的标称几何校正。这样一来,所有的系统误差的CT传感器包括的可怕的Strahlaufhärtungseffekte,费尔德坎普错误或散射文物也大大降低。校正,例如,紧密的公差整个工件和工件在有限的范围内,可以采用德。对于时间要求严格的测量,这导致在减排考核时间的可能性。

| Jedes Teil | Erstes Teil |

| CT-Punktwolke aufnehmen | Korrekturpunkte mit Referenz-Sensor messen |

| Korrigierte CT- Punktwolke Korrekturdaten (teilespezifisch) Berechnen und Auswerten von Merkmalen | Abweichungen und Korrekturdaten berechnen |

图4:自动校正的价值流程图

在对比的其它方法的系统误差的校正,自动校正的值,直接使用的CT点云和实际的第一工件的几何形状之间的差异。这意味着,CT测量的偏差所造成的重大影响的工件及CT传感器的当前设置的厚度依赖于它们的物理性质和几何形状的检测和纠正。有没有具体的标准,或者在样品上的参考试样的几何形状是必需的,也不是一个CAD模型的理想化,需要仅理论上正确的几何形状的工件,所需要的,例如,模拟的照射。

4精度

口语理解的术语“精度”的一切特征测量结果的精度。详细地说,然而,结果表明不同类别之间的区别。坐标测量机的规格是指由指定的参数的特征的装置和方法,用于确定这些参数,并检查产品的计量性能。长期的不确定性,涉及的方法测量零件的特点时,正在考虑所有因素,确定测量结果的不确定性。

4.1规格

到目前为止,没有约束力的指引规定和检验坐标测量机与CT传感器的规格可供选择。这是一种方法DIN EN ISO 10360明确界定的转移特性(例如,E和MPE MPE或惠普的MPE PF)[ISO]和适应的需求和特点,CT。这种方法在实践中的应用表明,与CT传感器坐标测量机的传输是可能的和有用的参数指定允许。根据这些参数,可以很容易地检查,三坐标测量机符合制造商的规格。 CT传感器制造商为了获得最准确的坐标测量长度测量偏差的MPE E3:(1.5 + L/500)微米表明[W06]。审查规范探测偏差MPE PF和ME PS是如在古典坐标测量领域的基础上。图5示出一个相应的验收测试的协议的一个例子。长度的测量误差的审查是基于MPE E标准球更特别的是,体现了所需的空间和长度,使用适当的方法进行校准。检查所有参数都提供的所有制造商的放大倍率。的参数,核实一般的使用自动校正的情况下,除非明确表示。

图5:与CT传感器的坐标测量机的验收试验(MPE(P))登陆

根据DIN EN ISO 10360中描述的规范描述了仪器的性能,在理想条件下,即,使用简单的几何形状和材料的合作。对比传统的三坐标测量机的测量结果,在CT传感器测量物体的几何形状,其材料的影响。因此,不仅可以保证测量结果的可追溯性实际工件测量几何法线,如球,棒或球头群众。某些特殊情况下,可以通过使用其他更复杂的普通覆盖,实际工件的测量是可靠的可追溯性所以不可能。唯一安全的选择,这是目前正在审查每个测量对象的测量不确定度或执行附加工件测量可溯源传感器。可能发生这种情况特别有利的,多传感器坐标测量机的CT一体型传感器。即在这里所要求的,额外的测量可以在一个设置中,在不改变部件的情况下,并在一个对齐。这消除了工件和重新排列所记录的数据的计算机匹配(注册)的耗时的步骤。

4.2不确定性

除了已知的影响,例如其他影响环境,操作,校准,测量策略等扭曲CT测量的测量不确定度。作为必要因素,可以提及的是:

设置的技术组件的X射线CT传感器(阳极电流,加速电压,预过滤)

其他软件组件(重建算法,图像处理,表面提取,校正程序)

X射线和被测物体之间的相互作用。

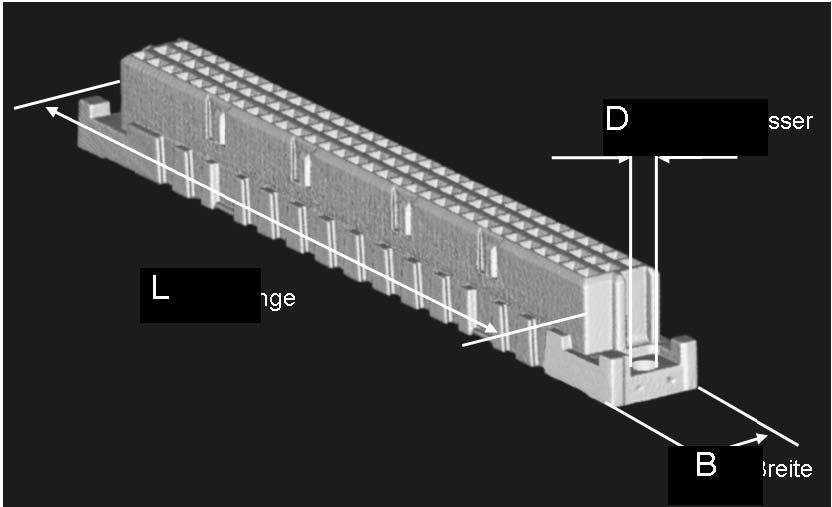

图6:在样品的几何特征的定义

类似的效果是已知的,从光学和触觉的传感器。然而,本草伦德这些传感器的几何相关的影响相比,CT传感器通常是可以忽略不计。在最近的过去,已经表明,CT测量的测量不确定度通过使用优化的组件,可以减小到约10微米至20微米。这种优化使用电脑辅助校正机械误差(CAA)和字段连接的使用先进的X-射线技术的组件和先进的数学方法,以便重建和测定从表面点计量热影响稳定的组件和原则的基础量数据。在图6和表1中的测量结果之间的比较显示与CT传感器和测量用接触式探头。各种传感器的测量值之间的差异小于10微米。在评估结果中,它必须被视为评价CT测量的时间被从所有的CT点云的点,这是指派给相应的功能。触觉测量的测量结果之间的相关性较高,与CT传感器可以例如通过施加预选择用于计算的CT特征点,通过以下方式获得。只有那些点在点云的CT可用于计算的特性,这是接近测量点记录,可将探头。然而,这会导致CT点的多个工件表面的最大面积的不贡献的测量结果,但尚未使用的。因此,这是CT传感器,即完整的记录的工作,无效测量的主要优点之一。

| Nominal-wert | Taktile Messung | CT-Messung | Abweichung CT / taktil | |

|---|---|---|---|---|

| L | 82.80 | 82.696 | 82.687 | -0.009 |

| D | 2.85 | 2.9120 | 2.920 | 0.008 |

| B | 10.50 | 10.454 | 10.459 | 0.005 |

表1:在图6中所定义的特征的测量结果

CT测量的准确性,需要一个真正的改善的CT测量系统误差的校正。这是特别有效的,使用第2节中已经描述了自动校正的值是可能的。触觉测量的结果在表2中,带和不带CT自动校正和其它变化的测量结果表示。由此可以看出,该变化可以减少接近(图1),以10微米和5微米以下的(表2)的应用程序的自动校正。

| Taktile Messung | CT-Messung. | Korrigierte CT-Messung. | Abweichung CT korrigiert / taktil | |

|---|---|---|---|---|

| L | 82.696 | 82.687 | 82.694 | -0.002 |

| D | 2.9120 | 2.920 | 2.914 | 0.002 |

| B | 10.454 | 10.459 | 10.456 | 0.001 |

表2:在图6中所定义的特征,使用CT点云的自动校正的测量结果

5小结

结果表明,在X射线计算机断层扫描是一个功能强大的工具,可用于在工业计量领域的优势对于许多应用。扫描断层扫描的使用会导致更大的工件和测量小工件具有非常高的分辨率,这使得微观几何形状的精确测量和微型元件的应用扩展。对于坐标测量机的规格与CT传感器,从古典坐标测量技术领域的现有指引的参数和程序,已被证明是适用的和有用的。为了确保可靠和可追溯的测量结果,自动校正的值的应用会导致大规模的改进。结果表明,涉及多传感器的自动校正CT测量约10微米范围内的不确定性而没有实际工件。这是精确测量工件通常是不够的。结果表明此应用程序可通过5μm以下值校正测量的不确定性显然需要。因此,精密部件的测量,但不限于,测量过程的能力是可能的使用这种方法。

证书

[C05]克里斯托弗R. RAUH,W.,计算机断层扫描多传感器坐标测量机 - 全面,准确地测量。质量工程,莱恩费尔登:康拉丁出版,第6/2005

[C07]克里斯托夫,R.;多传感器坐标度量衡。兰茨贝格/瓦:现代出版产业,2007年。

[ISO] ISO 10360:产品几何技术规范(GPS)坐标测量机(CMM)的验收和复检试验。柏林:标准号出版社

[W06]韦斯测量技术有限公司:产品板材的值TomoCheck®。公司Messtechnik GmbH的公司韦斯的小册子,吉森:2006

[W07]韦斯Messtechnik GmbH的产品表值TomoScope HV®。公司宣传册的公司韦斯测量技术有限公司,2007年吉森:

[R05]用玻璃纤维的精度。 :微生产,慕尼黑卡尔汉瑟出版社,1/2005。

TAG: