基于仿真的规划工业CT的最佳工艺条件

基于仿真的规划工业CT的最佳工艺条件

1。介绍

精度制造技术在现代工业中变得越来越重要。为了控制生产过程中要生产的零件的质量和可靠性的精确测量是必不可少的。为了这个目的,光学和触觉测量系统都可以使用。只有部分的样本,该样本是从外部访问可以非破坏性测量。要解决这个问题的方法是计算机断层扫描(CT)。这种成像技术是能够显示被测试包括内部结构整个标本。因此,内部的几何形状可以检查和测量。 CT的局限性,本质上是给定的试件的最大尺寸和最大的X-射线路径长度。试件的最大大小是依赖于CT系统的三个组成部分:X射线管,转台和检测器的移动路径。 X射线的最大路径长度为依赖于管参数如最大电压,电流和预过滤器。与CT相比,在医疗领域的工业CT涵盖范围广泛的不同的试样。这些标本不同大小从几毫米到多米的均质金属材料的非均匀复合材料如塑料接头。因此,新的参数,必须确定每个任务。直到现在必然要寻找最佳参数的CT测量个人的知识。为了使不熟练的用户,实现良好的图像质量的各种方法进行了介绍。另一种方法来定义的X射线成像的最佳条件为:由下式给出的数学模型[1]。然而,它是不容易的,映射到一些简单的公式如CT一个复杂的系统。根据[2],它是必要的,以适应每个突起的曝光时间,以达到固定的信号 - 噪声比(SNR)的X-射线路径的长度x。特此出现额外开支每个投影的必要明亮的图像。 [3]确定的最佳几何放大考虑X射线源分布的影响,成像任务,X-射线散射,和图像检测量子效率(DQE)。

我们的做法是通过模拟映射整个CT成像过程中的参数进行估计。这是基于光线追踪方法确定性模拟。本文的其余部分组织如下:在第2锥形束计算机断层扫描的原则。第3节描述确定性CT模拟的想法。在第4节中,我们介绍我们的方法找到最佳的CT参数。在第5条本实施结果进行了讨论。最后,第6节给出了结论和未来前景这一主题。

2。锥束CT

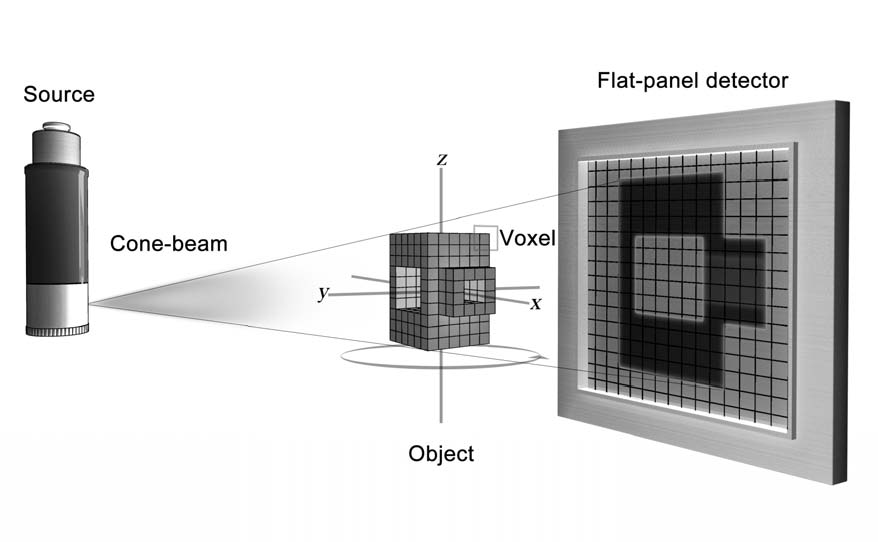

的CT使用的试样的能力依赖于它们的密度和厚度的X射线束的衰减。在锥束CT中的试样的X-射线源的辐射场中旋转。一种平板探测器用于测量通过试样后的辐射的强度分布。这个过程是为大量(通常在800和1600之间)的方向(通常在360)。这些预测数据与数据的3D重建可以被执行。在医疗应用相比,工业CT有一些重大的差别。在医疗部门的试件(人)有一个相对统一的尺寸(1.5 - 2.0米)和组合(≈63%的水,骨骼,软组织,重元素很少)。工业CT涵盖广泛的可变部分。这些元件用于电子行业的大型和重型金属发动机缸体或转子叶片的小塑料连接器的尺寸和材料组成不同。医疗CT的X射线管和检测器绕在工业领域的X射线管和检测器的对象(人)的相比,是固定的,而在试样内旋转的锥形束。图1显示了在工业界中通常使用的设置的锥束CT。

图1。的锥形束CT系统的原理。

典型的应用领域工业CT定位缺陷(如空气夹杂)的组成部分,可视化和测量的内部结构和材料特性测定内。

3。确定性CT模拟

要映射整个CT成像过程可以用于仿真一个确定性。因此弗劳恩霍夫EZRT开发分析仿真软件天蝎座XLab®[4]。

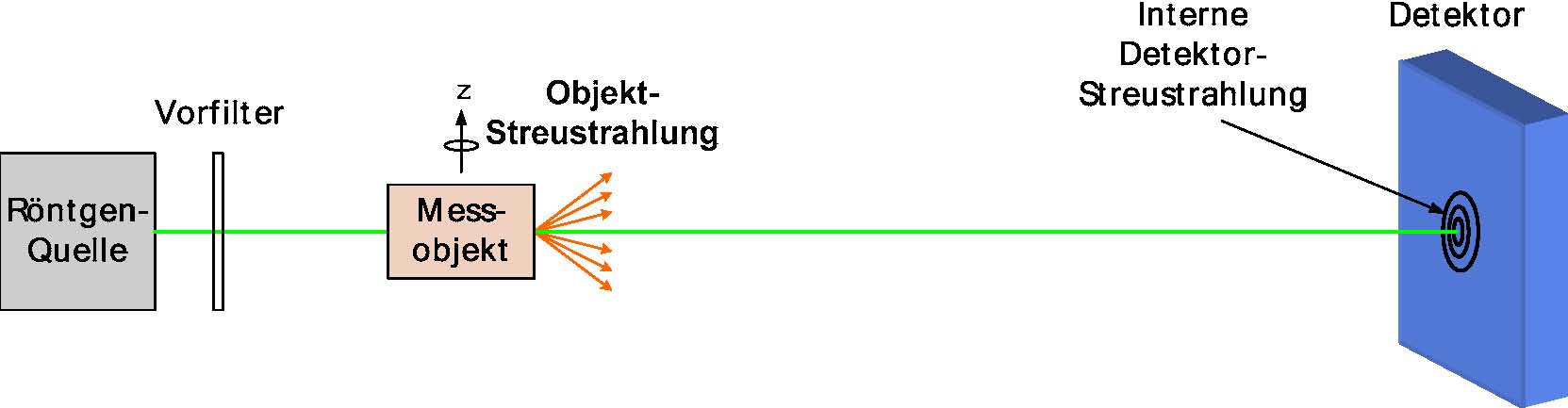

图2。原则确定性CT模拟。

的仿真是基于光线追踪的方法(图2)。一个虚拟的检测器对每个探测器像素P的像素值由下式给出其中QE(EI)是一个模拟的能量相关的量子检测效率

检测器类型[5],E的X射线谱的采样间隔,N0是源谱,k是与特定的材料和的对象的数目,x是一个光子的方式内的试样和 (能源和材料而定)线性衰减系数。

4。该方法的原理

我们的方法规划工业计算机断层成像的CT模拟定位在第3节介绍的最佳条件。在用户通过作为输入参数的参数范围内。这意味着最小和最大的管电压,管,转台和检测器的最小和最大的翻译位置。此外,用户设置可用的前置过滤器材料(次),厚度和试样的一个STL模型(表面镶嵌细分语言)。下一个步骤是找到最佳条件为:在给定的设置。

4.1试样的定位

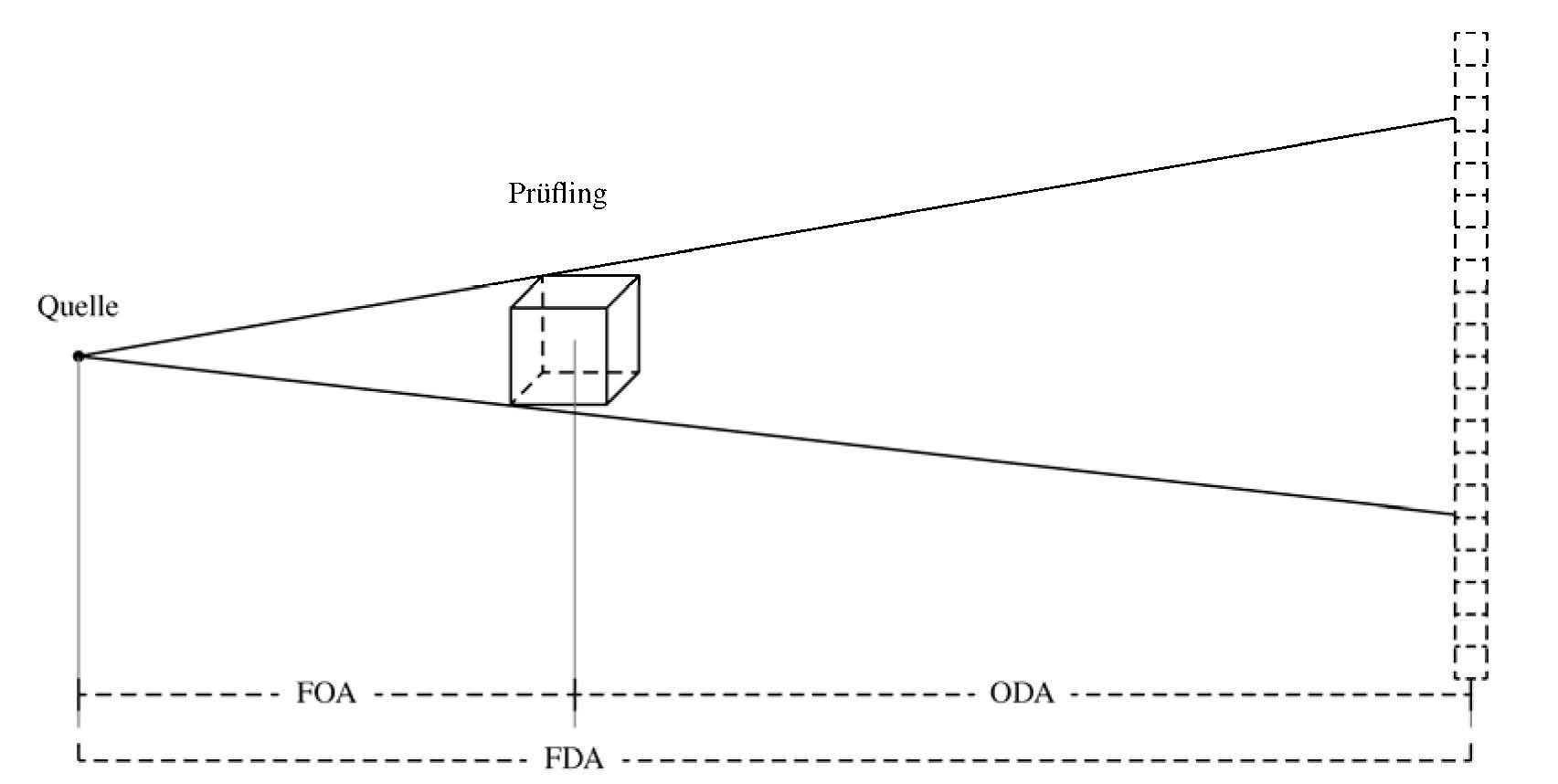

这种计算的一部分设置在试样管和探测器之间的最佳位置,并分别估计获得最佳扩增

FOD FDD是管(焦点)和检测器之间的距离和FOD管和试样之间的距离(对象)。在图3中示出一个最佳的设置。收到最好的放大管和探测器之间的转换。这是通过两个条件。第一检测器的整个区域被使用和第二对每个投影位置的整个试样必须与投射到检测器

投影的边界得到I0像素,检测器之间的额外的空间。这意味着得到的强度的像素的x0的X-射线路径长度。

图3。插图的最优放大。

4.2试样的取向

试件的最大尺寸和最大的X-射线路径长度确定的CT的局限性。根据比尔 - 朗伯定律(4)的衰减材料的光子穿越成倍增加与该对象的长度。

所述

老子I0E,(4)其中I是遍历的x是方程(1)中所述的像素值P成比例后得到的强度。因此,优化的最重要的一步是要找到一个方向,以尽量减少在X射线路径的长度x。对于每个投影的整个CT测量的X射线的路径长度应加以限制。过度衰减的X射线强度的影响很长的X射线的路径长度的原因突起内的人工制品。因此,三种方法实现。所有这些都基于长度的图像的产生及其评价。这意味着包含的图像信息内的虚拟路径上的光子的方式从源到检测器的检体的X射线路径的长度x。我们的目标是找到其中最大的x的最小化整个CT扫描的所有预测(通常在800 - 1600)的方向。

4.2.1通过包围盒的取向

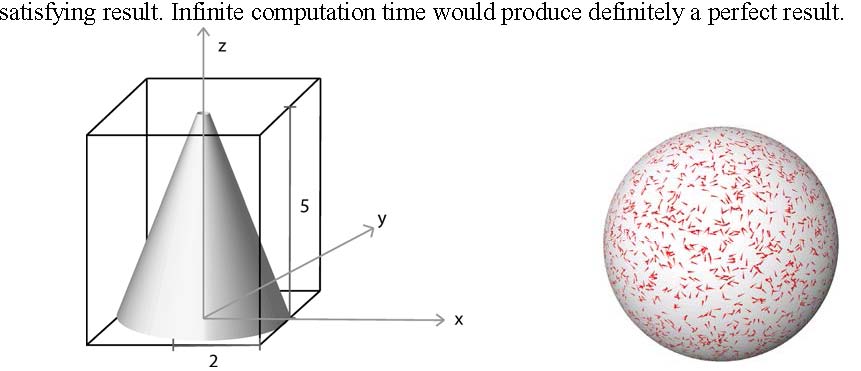

以尽量减少X射线的路径长度的一种方法是沿旋转轴线的最大长度来设置试样取向。一个不复杂的方式来找到这个方向是由一个边界框。然而,只有最外层的点的对象被包括在内,这将导致一个缺点。没有考虑到试样内部组成。此外,取向是有限的三个主轴,请参阅图4左侧。

4.2.2方向转动惯量

的惯性张量的替代方法,包括被测物体的内部结构。刚体转动惯量提供其转动惯量。一个机构的惯性的时刻依赖于几何形状,质量分布和另外的旋转轴线上。评价:J

我

J是一个单一的质点的质量和ri时刻的转动惯量,道服的质量的距离

指向旋转轴。由于远离旋转中心的距离ri的平方2质点的转动惯量上有很大的影响。基于惯性的身体倾斜时,以这样的方式,设置沿着旋转轴的轴线的转动惯量的最大。由边界框的方向相比,完整的结构是考虑到,并且被认为是内部结构。这种方法的缺点是质量得到越来越比重上升距离r。因此,点与一个伟大的距离r高估。

4.2.3通过随机抽样的取向

为了解决上述问题,必须考虑在试样的所有单点具有相同的权重。解决此问题的一种方式是直接评估长度图像。第三,我们的做法是,均匀采样对象,以获得最佳的方向。因此,我们用描述的算法[6]生成均匀分布的随机单位四元数,参见图4右。这种方法的缺点是高的计算时间相比,4.2.1和4.2.2。此外,它是不平凡的预测数字必要的位置,实现了

图4。一个圆锥体的边界框(左)。右:随机抽样的可视化。

4.3 X射线管电压

A X射线投影的影响因素,如噪音或文物由一对夫妇。因此,重要的是选择合适的参数,以尽量减少这些因素。强度过低会导致嘈杂的预测,过高导致低对比度预测。这样做的目的是获得一个最佳的X射线管电压以最小的强度高于某一阈值的预测。

我们把源谱成一定的能量范围内,品尝它。最大的X-射线路径长度所产生的像素的强度由下式给出

Imin是用最少的强度所造成的最大的X-射线路径长度x最大的检测器像素的能量沉积的强度。 Ei为的能量范围内,镍各自的能量范围内的光子的数量,i的所得吸收

当前的能源和材料系数tomographed。请注意,第4.2节中计算出的方位取决于最大的X-射线路径长度x最大。赋范由此产生的对比度比为[0,1]由下式给出:

Ķ分钟,(7),I0 K表描述的最小强度I和强度I为X-射线的路径长度的比例

根据[7]的最佳的对比度,给出了一个比K0,1。图5示出了X射线管电压增加对比度Ķ的铝虚线与各路径长度的影响。的相应管电压的增加很明显,导致大对比度K.对于20千电子伏至200千电子伏之间的能量范围内的对比度K绘制。在这个例子中,在约140千伏我们有k0,1 3厘米的铝。

增加对比度的X射线管电压的影响。绿色虚线点到X射线的路径长度x = 3时cm和红色的实线的长度= 1厘米通过的铝虚线。

4.3预过滤器

如果最大可用的管电压要达到一定的对比度比是不够的预过滤器应该被使用。由此产生所造成的最大的X-射线路径的长度和所部署的预过滤器的强度,故所得

其中描述了试样的吸收系数,X S单最大的X-射线

路径长度的预过滤器和XP的预过滤器的厚度的吸收系数。

图6示出的预过滤器的厚度增加对比度的影响。如图所示,一个增加铜的预过滤器的厚度导致顺序的K值这里80千伏频谱的模拟不同的预过滤器的厚度(0 - 10毫米)的。约1毫米铜预滤器是要达到3厘米铝的K 0,1。

图6。预过滤器的厚度增加对比度的影响。

5。结果

基于光子穿越的材料的强度下降的事实,通过对象由比尔 - 朗伯定律(4)的方向有一个显着的问题影响的标本是否可以tomographed或指数的长度。因此,我们的算法主要注意的是,计算出最佳的方向。第4条中所讨论的三种方法实现,以达到最佳的取向有各种缺点。只有4.2.3节中描述的方法,达到绝对是一个完美的结果。所造成的大量的各种方向的长度的图像的其他方法相比,这种方法的缺点是在很长的运行时。此外,它是不平凡的预测方向,实现了满意的结果。使用4.2.2节中的转动惯量的时刻,此数字可以生成必要的取向。兹计算中央校长轴的惯性导致对身体的复杂性的意见。更平等的这些prinicpals的位置是必要产生一个令人满意的结果。

图7。铝立方体。尺寸:46 X 39 X31立方毫米。右后方向优化。

为了测试我们的想法,以优化工业CT,我们成立了一个真正的CT系统的实验条件实施。因此减速,我们计算最佳设置与我们的算法,并使用这些数据进行一个真正的CT测量。作为试样,我们使用的铝(图7),由一个立方体。此示例提供的几何形状,通常出现在工业计算机断层扫描的应用范围。对于限制的最大值管电压为225千伏。我们模拟了不同的参数设置,显示管电压的影响和前置过滤器推算CT。我们的算法计算出一个最佳的管电压225千伏和0.8毫米的铜预过滤器设置。最好的方向上的旋转盘(使用4.2.3节中的方法),如图7所示。

另外此设置中,我们用更少的管电压(150千伏)的模拟预测,最佳管电压与丢失的前置过滤器和预过滤器的厚度过大的投影,请参阅图8。模拟参数预测可以确认一个真正的CT铝立方体。但应该做一些更多的调查,为固定

图8。强度分布不同的管电压/预过滤器提取投影图像沿红线离开。 K≈0.1时达到225千伏和0.8毫米的铜预滤器。

6。结论与展望

本文提出了一种新的方法来优化工业计算机断层扫描(CT)的条件。这种优化是基于分析的仿真模型。你可以下载一个免费试用版XLab®天蝎座

http://www.iis.fraunhofer.de/bf/xrt/ctundmess/xlab/我们的实现的主要优点是给定的取值范围从几秒钟到几分钟的计算时间短。此外,没有CT系统是必要的。寻找最佳参数的CT测量一个不熟练的用户可能需要长达几个小时的CT系统,从而产生高费用。今后的工作中就介绍的方法是额外的参数,如管电流,曝光时间或使用次数的角度步骤的优化。

参考文献

[1] M. Mangard,P. Hammersberg,通过数学模拟X射线成像的最佳条件,审查进展定量无损评价2000,665-672。

[2] AFJ霍夫曼,A壁厚基于自适应的积分时间的确定方法为X-射线计算机断层扫描,NDT&E国际39(2006)668-674

[3] JH Siewerdsen DA Jaffray的,与特定的应用程序,平板锥束计算机断层扫描,医学物理27(8)(2000)1903年至1914年的X-射线成像几何优化。

[4] Wenig P.,Kasperl S.,通过X射线计算机断层扫描,在PROC:9 ECNDT,柏林,德国2006年考试的尺寸测量的测量不确定度

[5] MJ亚菲,JA罗兰兹,X射线探测器数字X线成像,物理。地中海。生物学。 42。

[6] JJ Kuffner,有效采样和距离度量三维刚体路径规划,2004年IEEE机器人与自动化国际会议。

[7],DIN,德意志研究所献给Normierung EV,ZerstörungsfreiePrüfungdurchstrahlungsverfahren Computertomographie(Entwurf),DIN EN 16016-1,DIN EN 16016-2,DIN EN 16016-3,DIN EN 16016-4。

TAG: