X射线点的位置漂移分析

X射线点的位置漂移分析

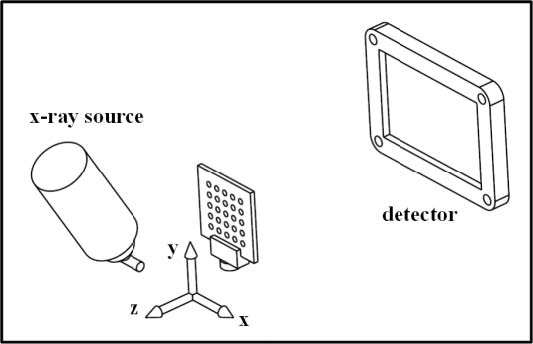

1.1实验设置

图1钳位孔板[9] [10]图2的孔夹紧板的分解图

要检查的位置漂移,孔的板,用于校准的光学和触觉的坐标测量机,是使用(图1中,[9]和[10])。将板安装在旋转工作台将定位通常扫描枚。 XCT机内的孔板安装的表示如图3所示。孔盘由两个支持薄板之间的厚板。该薄板的厚度为约1mm,并包含校准的孔,将被测量的。要安装孔盘,U形钢钳使用。轴,该轴固定在通常安装在旋转工作台的旋转轴的孔中的序曲的夹紧连接,如图2所示。一旦孔的板被安装时,旋转板大致平行于检测器。这不得不手动完成的视线,因为XCT机器不具备任何图像处理软件来搜索最平行的位置。

为了得到一个更好地了解如何表现XCT机内由温度变化引起的漂移,温度传感器安装在XCT机。三个传感器被安装,其中一个X射线源,一个孔盘上,在检测器上。孔盘上的传感器,也可以使用,以补偿任何温度波动的孔板。如果孔板的温度会上升,孔板也将扩大,使扩大的孔的板,而不是测量的图像漂移,将测量。的源和检测器的温度变化可以解释由的XCT硬件的漂移,这是造成。用于测量温度,10kΩ的负温度系数(NTC)电阻器放置在串行连接的10kΩ电阻超过5伏的直流电压,创建一个预分频器,所以温度可以是来自于测得的电阻NTC的。要再次向NTC和元件之间的热接触,导热膏使用NTC的与它们连接的表面之间。

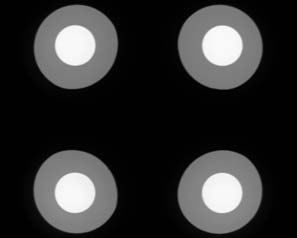

图4的X射线图像的4测得的孔板的孔中

四个孔投入情况下的帧中,通过操纵的倍率轴的x-和y-轴的XCT机(参见图4)的孔的板。只测量四个孔,而不是整个孔盘的原因是,可以测量更高的倍率,这会使得更容易检测到焦点的漂移进行。这台机器上使用的检测器有1536行和1918列像素,像素大小为97微米。

XCT机后的安装孔的板,打开一小时,在此期间,二维X射线图像进行的固定孔的板,每分钟的频率为1个图像。图像显示,4孔,稍后测量,看是否孔会留在同一点上,或将在一定时间内这4个孔的位置。后一小时内的机器关闭一小时,以进行冷却。然后,此过程重复两次或三次,并重复数天。在此之后,创建影像学图像处理的地方。

的2D图像上的四个孔的位置,以确定测定的孔为圆形。起初,被选择的感兴趣区域的图像上的一个孔的算法搜索。然后,每一行和每一列的灰度值被表示为一系列的数字。这些系列数值推导和衍生峰被检测为边缘,从而创造一个最大梯度边缘检测。这些像素被用来制造的孔的位置,通过所选择的像素位置进行拟合的圆的第一估计。这仍然是一个粗略的方法,用于确定孔的位置,孔的位置更精确地定义一个迭代的方法是使用。以前的孔的位置(拟合的圆的中心)给的位置<x1;y1>,然后用这个位置作为出发点,寻找更精确的孔的边缘,以确定搜索方向。再次搜索的最大梯度(之衍生的峰值)的灰度值,与异常,搜索,浏览网页在点<x1;y1>和从0°到360°,步长为1°的方向去。所以该算法开始于0°的搜索点<x1;y1>下的最大导数相差的中心<x1;y1>,检索数据的1°的角度下,然后在2°的角度的方向,等上。虽然这是做图像进行像素插值。这样做的原因是不知道的图像的移位。将有多大,如果图像移位小于一个像素,有可能是一种风险,即没有显着的转变,都会被记录。的像素进行插值的像素大小的十分之一,通过双三次样条插值,经常使用的方法,内插像素的图像。最大偏差位置的结果再次使用先粗适合使用相同的最小二乘算法,以适应一个圆圈。这些圆圈的位置给了我们不同的图像中的孔的位置。

1.2实验结果

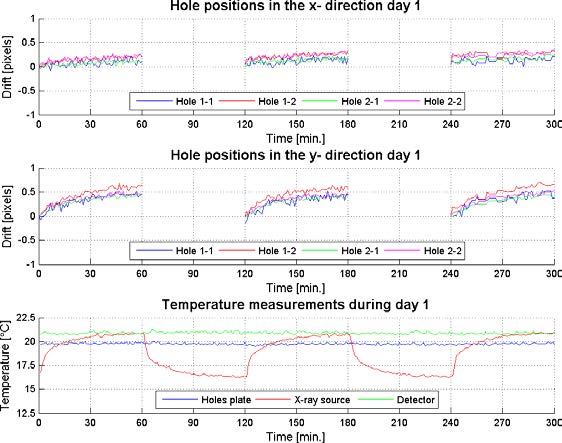

图5中的4个孔上的二维X射线图像和温度测量值的漂移

实验进行的源极电压为70千伏和150μA。这些参数被选择,因为他们给了空气和孔之间的最佳的对比度。图5是,例如,在一天内的测量。孔的开始位置作为基准位置,并且被设置为0 <0>。源被关闭,当不进行测量的孔的位置。的位置的单位像素的大小,因此将意味着,图像被移动一个像素,表示已转移的放射线图像的投影97微米的一个像素的尺寸的移位。此XCT机采取的放射线图像实际上是一个扩大的真实孔盘,因为这台机器带有一个圆锥形的X射线束。可以计算的基础上的源到检测器的距离和源扫描物体距离的扩大。在这个实验中,放置在180毫米的孔的板,从源和源到检测器的距离为1024毫米。这将意味着,漂移为1个像素表示为17μm(= 180/1024 * 97微米)的被测量物体的实际漂移。

最上方的两个图,图5显示了测得的x和y方向上的孔中的漂移。图5的下面的图显示的源程序,孔的板和检测器的温度。的孔的板和检测器的温度保持或多或少恒定的,不超过2℃天(300分钟)的整个测量不同。的测量是在X射线源的最大温差。这是预期的,因为由源产生的功率小于1%,而其余的主要是热[11]转换成X-射线转换成。用于此实验中的XCT机应用的X射线源和检测器的水冷却。很明显,当源已开启并稳定后,在一定的时间内温度的升高。源关断时,源冷却,温度下降到其原始值。

当x和y位置和在不同的日子里的温度进行比较,相同的趋势似乎除了x位置返回。这种趋势的一个可能的原因是在后面讨论。像源的温度,孔位置的y,似乎非常迅速地增多在开始,但稳定后,在一定的时间内。的孔的位置也似乎在同一方向移动,如在图5和图6所示的x和y位置。因此,在4个孔的位置在同一个方向,并以同样的速度移动。这也证实了孔之间的距离,除了一些噪音保持恒定的。

在y方向的位置的最显着的漂移。这很可能是由于安装源,由图7所示。代表源的最简单的方法是通过一个圆柱体。这个圆筒的中心线被定位在yz平面,并具有一个70°角,与z轴,如在图7中表示。在底部有X射线产生的目标,最里面的源产生的热量是。源的另一端被安装到XCT机的车架。因此,当源开启时它会由于发热而引起的底部扩展,当场造成向下转移。这将导致向上的放射线图像在y方向上的变化。 x位置的漂移可能是由于灯丝的非对称取向。的图像似乎总是向左移动,除了第一测量天。这可以被解释为一个事实,即在灯丝之间的第一和第二测量天被改变,从而导致不同的取向长丝超天。

两个重要的报表可以基于这些实验。首先是,漂移确实存在于测试XCT机,它是一种可重复的现象。其次,在源已经开启时,X射线管(目标位置)的底部,有一个显着的温度上升。这主要表现在y方向上的漂移可以解释由组合安装和热膨胀的源程序。

实际执行位置漂移校正

先前的实验表明,它可以监视用于CT目的的放射线图像的位置漂移。本节讨论了一些方法如何弥补XCT图像来创建一个更准确的体素模型的漂移。

有三个明显的XCT过程可以实现在位置的漂移补偿的解决方案。作为第一种方法,先前的测量,可以使用用于补偿以后的测量值。通过这种方式,先前的测量结果将成为校准测量位置移动。因为先前的测量均在70千伏和150μA进行,可能会影响其他设置的放射线图像的位置漂移。例如更高的功率需求,将促使更多的热量,在源和,导致源扩大或用不同的趋势。重复这些测量在不同的设置是非常耗时的,有没有在测量过程中的一个部分的位置漂移的实时检查。

第二种方法是在源和测得的温度漂移的数学之间的联系进行搜索。此方法的优点是,它很容易的温度监测。一些商业XCT扫描仪的标准配备热感应。但是,这种方法有几个缺点。它需要重复漂移测量使用不同的设置,你会花费大量的时间和精力。此外,其他任何可能影响位置漂移的现象不容忽视。

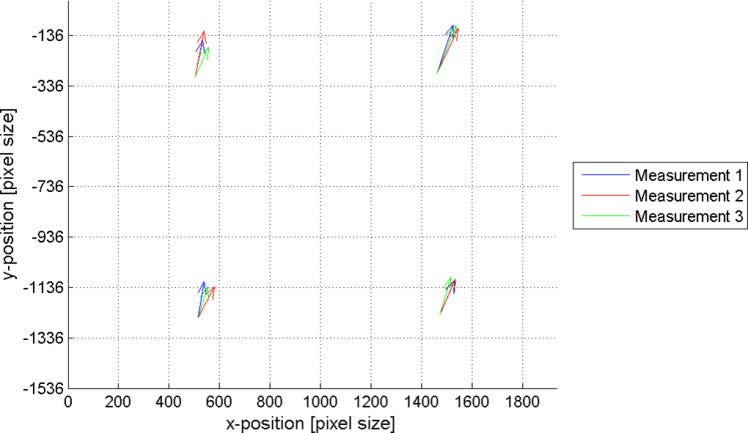

最后一个选项的位置漂移补偿来衡量一些固定点一起XCT机内旋转的对象。这将是最好的选择,,位置漂移测量图像本身,所以任何波动也将不会被直接链接的设置或源温度记录。此方法可用于XCT机上的任何设置。不幸的是,孔板前面的测试中使用的是到大,会遮挡视线的对象。因此,两个钢球放置在该字段的检测器,在被扫描物体的侧面的视图。支持球武器旋转表放在旁边(图8)。这样,他们不与对象一起旋转。所以,当二维X射线图像接管360°,两个球体上显示每一个形象,如由图9。可以测量在图像内的位置的球体,使用相同的算法用于前测量的孔板的孔。所述第一测量点可以用来作为参考,如果其他测量点漂移,这些点可以被用来对付转移图像。

工业案例研究二维图像的位置校正

图8球架插座图9的X射线图像领域的案例研究

要总结研究,最后的方法来提高定位稳定性,适用于工业的案例研究。部分是几厘米的高度和具有最大直径5毫米,无规格齐全,可由于保密原因。在图12中给出要澄清一个CT重建。这样的一小部分,用于测试的漂移补偿的效率的优点是,它可以扫描靠近源,所以更放大的源程序漂移。正如上段的建议,需要一些固定的点来衡量,检测位置漂移。在这种情况下,使用具有直径为8mm的钢球。得到的聚合物(ABS)的插座和一个钢臂,其中,如在图8中示出的每个这些领域。 ABS的插座是足够长的时间,因此,钢的X射线图像是不可见的。选择的聚合物插座,因为它创建了一个足够的对比度之间的钢球和插座上的X射线图像,这种方式的插座将不会干扰的算法过滤球体。球体安装在左上角,另一个在测量体积的右下角,如图9中所示。

案例研究3143图像进行扫描。每个图像都包含两个圆形球点。这部分在不同的机器上进行扫描,用于先前的测试。由于实际原因没有热传感器可以固定在本机,所以没有在这些实验中观察到的温度数据。

投影的二维X射线图像上的球体,被测量为圆形,通过使用类似的算法,用于测量在第一组测试中的固定孔的位置。在图10和图11中的x和y的两个球体的变化所示。的扫描是用从源在191毫米,1143毫米,一个物理像素大小为200微米的检测器的源到检测器的距离的对象。因此,一个移位的一个像素为33μm的位置处的对象将是一个移位。再次使用所述第一位置作为基准位置,并设定为0 <0>。的倾向类似的孔盘的测试与观察到的y位置。的X-位置,球体似乎远离彼此移动,导致它们对图像的边缘靠拢。这可能会再次进行说明由膨胀的X射线管。这将导致点动低于和接近被测物体,这也解释了球体转移到外部的图像。由于球在x方向移位的方向是相反的,可以忽略不计的小(小于0.05倍的像素大小),决定采取只在y方向上的漂移补偿。

测量的y位置不马上使用移动二维X射线图像,因为它们是嘈杂和观察趋势略有差异之间的上下球体。因此,一个函数首先被安装的上部和下部的球体上的数据,请参阅图11。这将平滑的趋势,减少噪声对测量的y位置。由式1给出的拟合函数。 2拟合曲线的平均值,然后用来移动的X射线图像。

错开的X-射线图像,通过使用双三次样条插值。此方法用于移动图像的像素值会导致轻微的平滑。一个更好的办法,以弥补位置的漂移,将是移动图像重建软件重建期间。不幸的是,这是不可能的,因为使用商业软件。两个图像堆叠产生的地方。一个图像堆栈只裁剪,以防止球干扰与重建。另一个图像堆栈中的第一移球体的基础上测得的位置,然后被裁切。

两个三维重建:一个非移,但裁剪的图像和与转移和裁剪的图像之一。无论是重建的体素模型边缘判断经历了同样的过程,表面最好安装到对方。对于边缘确定音量图形®软件使用的体素模型和最佳拟合。两重建的比较如图12中所示,通过一个彩色图。

图13显示了两个重建之间的偏差的直方图。的表面之间的偏差最低为-10微米,最大为11微米之间变化,并具有的标准偏差小于5微米,约六分之一的体素的分辨率为33μm。

未来的改进

对于未来的改进,这将是更好地使用在工业领域使用情况类似的一套3D校准点。在扫描过程中使用这样的校准加工过的食品,使人们有可能确定对探测器的光斑的确切位置。然后,此信息可以被链接到重建软件中的2个图像的位置偏移,避免干扰重建。

结论

本文介绍了一种方法确定的位置稳定性的二维X射线图像用于CT目的。通过测量在扫描过程中的静止位置,这是很容易确定的二维X射线图像的位置漂移的幅度。 CT机上的测试的垂直位移(y方向)进行了观察。这种转变可能被解释为XCT机内,在扫描过程中的加热管的X射线管的安装组合。一些建议是为了改善在2D的位置稳定性,这些方法之一是在工业上的情况下实施。在扫描过程中的一个对象的稳定位置测量的对象的旋转过程中。可以使用的稳定位置的移位,以补偿图像的位置漂移。在工业的案例研究,无论是原图像和补偿的图像重建这些重建的模型进行相互比较。这证明,有一个简单的方法来量化,甚至CT用于二维X射线图像,以弥补位置不稳定。

致谢

作者承认佛兰德机构支持科技创新,通过(IWT)的TETRA项目080137个框架。

参考文献

[1] JP KRUTH,M. BARTSCHER,S. Carmignato,R.施密特,L.德CHIFFRE,A. Weckenmann,计算机断层扫描尺寸计量,第一卷,CIRP史册。 61/2,主题纸业,2011年

[2] V.C.纳德利G.D.特利,C.A. R.施密特施耐德C. Niggemann,计算机断层扫描,测量和质量控制上的第10届国际研讨会,九月五日至九日,大阪,日本2010年的尺寸进行测量的可重复性。

[3] F. Welkenhuyzen,K. Kiekens,M. Pierlet,W.机Dewulf,P. Bleys,J.-P. KRUTH,工业计算机断层扫描维metrolgy:影响因素及改善策略,4实习生概述。机密。光学测量技术,5月25日至26日,2009年比利时安特卫普。

[4] P. Wenig,S. Kasperl,通过X射线计算机断层扫描尺寸测量的测量不确定度检验。 ECNDT论文集,柏林,德国,2006年9月,..

[5] J.希勒,S. Kasperl,分析:冯·EinflussgrössenBEIM dimensionellen MESSEN mittelsRöntgencomputertomographie的2007年的DGZfP Jahrestagung,Vortrag 48。

[6] A. Weckenmann,P.克莱默,在使用电脑断层扫描,十九IMEKO世界大会,计量基础和应用,9月6-11日,LISSABON,葡萄牙,2009年编制的测量引起的测量不确定度的评定。

[7] H.-C.的D.菲德勒Saewert BARTSCHER,F. Waldele,M.获取三维信息工业CT扫描 - 现在和未来的过程链,的DGZfPProceedings,2003。

[8] K. Kiekens,F. Welkenhuyzen,Y.谭,P. Bleys,A. VOET,W.机Dewulf,J.-P. KRUTH,在X射线CT计量校准和精度评估,10实习生的测试对象。症状。测量和质量控制,9月5日至9日,2010年日本大阪。

[9] HN汉森,L.德CHIFFRE,合并后的光学坐标测量机的人工制品和机械参考,CRIP纪年,46/1/1997,第.467-470页。

[10] L.的德CHIFFRE,H.N.汉森,R.E. Morace,比较坐标测量机的光机孔板,的CRIP通志,54/1/2005,第.479-482。

[11] R.汉克,T.福克斯,N.乌尔曼,基于X射线非破坏性的测试方法和材料特性,核仪器和方法在物理研究,591(2008),页14-18。

TAG: