数字射线图像的缺陷分级方法

数字射线图像的缺陷分级方法

介绍

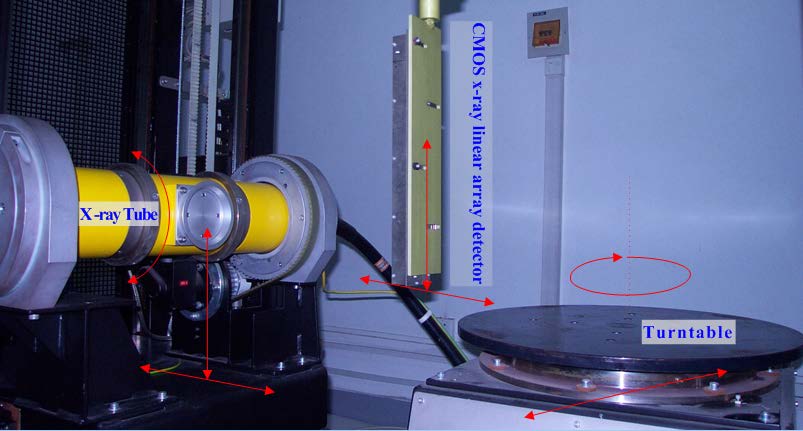

数字X线摄影的方法就是寻找有更多,更广泛的应用,并正在成为射线检测的发展趋势。例如,欧洲联合研究项目“免费电影”[1]进行了推广数字化放射成像。目前如直接X线摄影(DR)和计算机放射成像(CR),数字X射线摄影技术可以更好地用于生产。 CR,弹性成像板(IP)的使用,以取代传统的胶片,和IP具有灵活的优势,易于这里,可以用来直接取代胶片,但是它的缺点是激光的中间环节,扫描仪应当用来读出IP中的潜像。随着数字化放射成像不需要暗室处理膜,测试效率更高。 CMOS的X射线线性阵列检测器是一个新的DR检测器的检测元件,其中在一排衬里,每个元素有独立的读出放大器,内部电子元件良好的屏蔽,最后的光信号转换为数字信号由纤维束。使用的检测器的主要技术参数如下:适用于20-320kV的X射线,空间分辨率为6LP/mm,4096灰度级。 CMOS探测器在射线照相检测的过程中,需要与工件的相对运动,因此,一个完整的2D图像的扫描方法,可以通过以下方式获得,因此,从传统的胶片照相(图1)不同的数字射线照相检测。目前,数字化X线摄影可以部分使用,作为一种替代传统的胶片生产方法,但应在实践中解决后续问题,如标准化的方法,分级的缺陷。标准化的帮助下,采集的数字图像和其分析和存储,可以得到更好的指定,以及测试结果的质量可以得到保证。虽然数字化X线摄影的方便和高效,如果测试只是用来查看内部和结论不能获得,测试工作没有完成明显。

图1。 CMOS X射线线性阵列探测器的射线检测系统

期间传统胶片照相胶片的解释,如何实现由计算机是由国内外许多研究者[2-8]追求的目标。最近,有计算机辅助缺陷解释在该地区进行更多的研究,也已取得一定的进展[9-11]。埃及学者已成立了一个专家系统[12],焊缝缺陷的识别精度评估研究进行了巴西学者[13],而美国T.Warren廖研究电脑辅助管道焊缝缺陷识别电影的解释,以及如何提高其精度[14-15]。虽然该技术是在进步,商业软件,以帮助解释缺陷是不是到现在为止。数字射线图像与图像处理技术,可以提高,但也有许多缺点,在计算机辅助

解释技术,这将成为一个瓶颈,推广和应用,数字化X线摄影。在本文中,从CMOS线性阵列检测器的X射线的数字放射线图像的缺陷分级方法被提出,它是基于一个标准的缺陷分级比较样品和一种计算机辅助的缺陷解释方法。

1射线探伤缺陷的分级标准

这是迫切需要的评估和测试结果,当数字射线检测完成后,根据一定的标准进行分类。目前,如GB / T 3323-2005标准[16]和JB / T 4730-2005 [17]通常用于传统胶片照相级的缺陷。有6种融合对接焊接接头压力设备由钢,镍,铜,铝,钛和钛合金等可分级标准JB / T 4730-2005。每个类都有特殊的要求,并且还具有一致的,例如线性缺陷的评价方法。融合对接焊接接头压力设备由钢,镍,铜,分类过程大约如下:圆形缺陷的总体要求,分类,分级的线性缺陷和综合评价的分类。 1)评估圆形缺陷,应首先确定分级区域,根据基体金属的厚度,则相当于缺陷点缺陷尺寸的基础上,可以计算出,所以可以通过以下方式获得焊缝的分级级别的水平应该是四如果深孔缺陷存在。 2)它是比较麻烦的为线性缺陷分级,作为单一的线性缺陷和积累的长度的一组线性缺陷的最大长度为所需的分级。计算一组线性缺陷的累积长度线性缺陷之间的间隙时,应考虑。 II级和III级的分级区域是不同的,根据基体金属的厚度。如果两个或多个线性缺陷位于在同一行中,其间隙小于或等于缺陷长度较短,则缺陷被视为一个缺陷,也包含在缺陷的长度的间隙。 3)如果有圆形缺陷的分级面积的线性缺陷,应综合评价。圆形缺陷和线性缺陷的分级水平相加在一起,然后该值被减去1作为综合评价水平。相比,JB / T 4730-2005,GB / T 3323-2005标准是简单分级的缺陷,而JB / T 4730拥有更多的细节和严格的要求。

2。缺陷分级标准比较样品缺陷分级

2.1数字放射成像缺陷解释问题

2.1.1图像放大

由于CMOS探测器和工件之间的相对运动是必要的,在工件不能达到检测器的表面上,然后采集图像要被放大从几何投影原理。

2.1.2图像失真

在测试中,一个适当的相对速度V应选择匹配检测器的曝光时间T的(式1),否则将被获取的图像沿移动方向上拉伸或压缩,从而导致图像失真。

其中,V - 相对速度(毫米/秒),T - 探测器曝光时间(毫秒); P - 成像精度(米),M - 放大倍率; N - 平均图像。

2.1.3定量评价和解释的缺陷

评估在传统的射线探伤缺陷的程序如下:首先,这部电影是放在一个视图框的亮度可调节的缺陷可以浏览和分类,缺陷的大小可以用刻度尺一量,然后综合分析,可以通过一定的标准,可以得到最后级的缺陷。虽然计测功能的图像处理软件可以用于数字X射线摄影测量的缺陷,因此,与实际缺陷尺寸不同的测量结果可能会影响分级结果,图像规模的软件被设置为1:1的默认情况下,在测试图像由于各种工件实际的结构或位置有不同的放大倍率。此外,会导致不准确的选择的参数,以获取图像的数字射线照相图像上面提到的拉伸或压缩,扭曲和缺陷,然后将受到影响的缺陷的评价。要准确地评价和量化的缺陷,计算放大图像失真的图像和控制的先决条件。

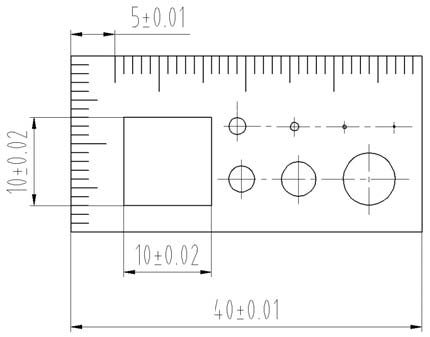

2.2设计缺陷分级标准比较样本

为了解决上述问题中的数字放射线图像的评估和解释,标准的缺陷分级比较样品被设计了。该样本是由铜制成的,厚度为0.5mm或1mm。参照标准GB / T 3323-2005 JB / T 4730-2005,一个10mm×10mm的矩形窗口,φ0.3,φ0.5,φ1,φ2,φ3,φ4,φ6,φ8的圆形通孔的在样品上(图2)。

图2:标准缺陷分级比较样本

2.3应用缺陷分级标准比较样本

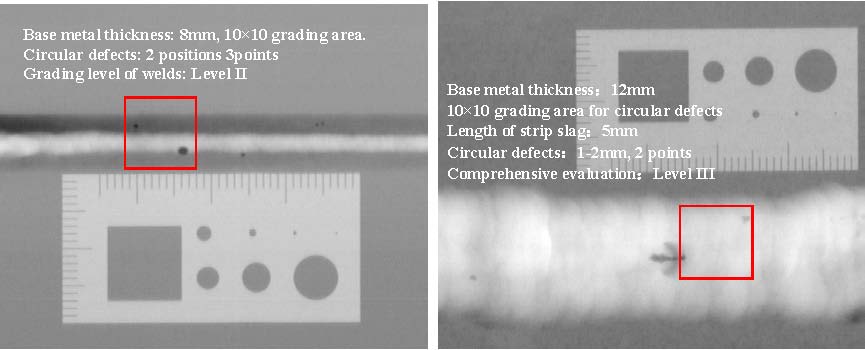

根据工件的厚度和材料的不同,适当的比较样品是被用在数字射线照相术。在图像中,比较样品应当具有灰度级被测试工件的位置不同,样品应尽可能薄。比较样品要被放置其中检查工件的表面紧密,由样品的要检查的地方,可以不覆盖或阻塞。样品和工件是在相同的图像进行成像。通过查看和测量矩形窗口或在图像中的圆形孔的大小,它是能够评价畸变的图像,来判断所获取的图像失真或不。如果被检测到的失真,它需要对参数进行调整的图像采集的(式1),直到不再有图像中的失真。

a)评估圆形缺陷b)评价的带渣图3。标准缺陷分级比较样品和缺陷检测

矩形窗口或由软件和相应的实际值测量的圆形孔的尺寸比可以计算出的图像的放大倍率。放大倍率

可用于设置软件中的设置规模,那么实际尺寸软件缺陷可以测量的。一个直接观看的方法来评估的缺陷是比较法。比较样品上的小孔的图像可以被用来比较与缺陷,缺陷的长轴长度为可估计,它属于可确定的尺寸范围,然后分级,可以根据标准的缺陷(图3)。

3。通过计算机辅助解释方法的缺陷分级

3.1缺陷提取

为了实现缺陷通过计算机辅助方法的解释,它是必要的,以有效地从图像中提取的缺陷。曲线拟合方法应用于灰度值线可用于提取和分类的缺陷[11],但也有一些缺憾:1)在实践中需要不同灰度值的分布特征,以适应不同的多项式;

很难用一个统一的多项式来提取背景灰度值的不同缺陷。

2)作为曲线拟合使用最小二乘准则,它很可能得到一个阴影区域,在上部和下部附近的缺陷,特别是当许多缺陷是连在一起的。 3)对于非水平,如环状焊缝焊接,这是难以取得满意的

曲线拟合方法处理结果。当边缘检测算子,可能会出现假轮廓线,边缘线的缺陷可能无法关闭,这带来了很多困难后处理。阈值分割法是一种简单的方法来提取的缺陷,但它通常是有限的图像直方图的显着特点。实际上附近的对象,背景可以是可变的,它是不可能与区域相关的阈值的方法是用一个单一的阈值,除非提取的缺陷。比较和分析后,图像相减的方法被认为是一种有效的方法来提取缺陷,这是独立的数字射线照相图像的具体特征,并具有更好的通用性。因此,缺陷提取的策略是:首先,背景图像是由具有大的模板卷积顺利,然后使用原始图像中减去

3.2缺陷识别

萃取后的缺陷,缺陷的对象可以被分割的阈值,以形成二进制图象。在二值图像中,不同的区域可以被标记,并且可以计算出其特性的参数,如面积,长度,宽度,周长,长宽比,圆度,和角度。缺陷可以根据特征参数分类和识别。然而,通过计算机辅助方法的分类精度有待提高[15,

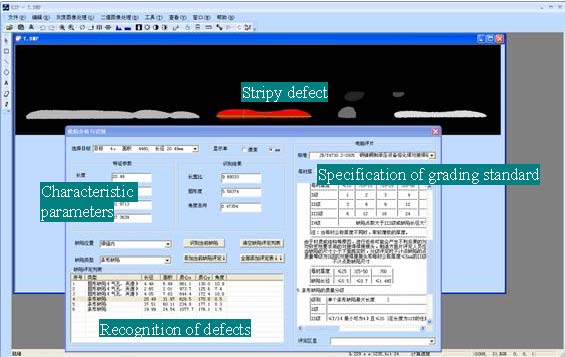

。根据上述标准,与纵横比小于或等于3的缺陷定义为圆形缺陷,带尾巴的,有圆形,椭圆形,圆锥形或不规则的形状,包括气孔,夹渣或钨列入。纵横比大于3的夹渣缺陷被定义为条纹状的缺陷。因此,该缺陷可以被分类的纵横比,计算后的特征参数。对于未焊透,裂纹,未熔合等缺陷,例如,确认应通过特性和位置进行缺陷位于,如焊缝外,焊缝的中心[12]。表征这种缺陷是可以改变的,并确定了人工干预的装置(图5)。

图5。定量评价和鉴定的缺陷

3.3分级缺陷

根据不同的标准,要实现计算机辅助判读功能[7-8],软件开发采用面向对象的编程方法。类缺陷参数的目的是要记录在数字射线照相图像的特征参数的对象的缺陷;类缺陷分级的目的是要分级的缺陷。

是

有圆形缺陷?

有缺陷吗?

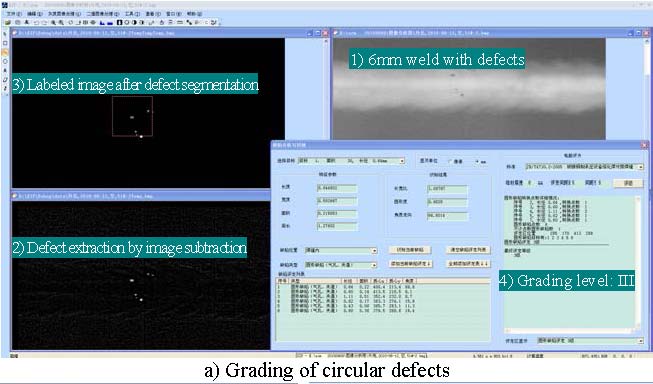

图6。通过计算机辅助方法由钢,镍或铜制成的压力设备的实施过程中的缺陷实施过程分级等级中的缺陷融合对接焊接接头如图6所示。

定量评价缺陷之前,校准测量软件缺陷分级标准比较样品需要。级圆形缺陷,首先基本金属的厚度应根据分级面积的大小,长轴长度低于该通函缺陷被忽略和不同的大小和同等点缺陷之间的映射关系。然后,遍历标记的图片进行分级区,在当前分级区域的灰度值分布进行计数,是否有圆形的缺陷在该地区,并据此厘定其特征参数,缺陷点进行计数和缺陷不数分别统计计算。如果缺陷转换点算在当前区域比以前更大,当时的面积记录缺陷严重的地区。这个循环操作,最后得到的缺陷严重的地区和其追平转换点,然后点被转换成根据圆形缺陷的分级要求的质量水平。 JB/T4730-2005的基础上,以级线性缺陷的缺陷是否是在同一行中的间隙小于或等于缺陷长度较短,应进行分析,如果满足所有条件,应结合的线性缺陷和视为一个线性缺陷,其长度是独立的缺陷的长度和它们的间隙的总和。分级完成后,分级结果显示,那么,可以被视为缺陷严重的地区,根据分级情况。通过计算机辅助缺陷解释方法,可以实现分级的的整体缺陷和定位的关键缺陷。如图7所示,利用计算机辅助技术的一个实现上的缺陷分级。被打上虚线框分级区,其中严重的缺陷。

b)评价单线性缺陷和全面的评价图7。例如计算机辅助缺陷分级

结论

1)数字放射成像的应用,数字图像中的缺陷的定量评估和鉴定的问题,应有效地解决。 2)为了解决上述问题的评价和以数字射线照相图像,设计标准的缺陷分级比较样品。与样本,它是可以方便,准确,直接viewingly的等级的缺陷迅速定量地评价缺陷。 3)评估的缺陷,准确和全面评估的缺陷与电脑辅助技术,计算机辅助分级软件的开发。分级缺陷的软件,可以根据不同的标准,和整体的缺陷等级进行评估,关键缺陷的定位可以实施。

未来的发展方向

对于危险的缺陷,如裂纹,未熔合,自动化的方法,以计算机技术准确提取和分类的缺陷,需要进一步深入研究。此外,通过比较验证计算机辅助分级软件的准确性需要验证。

参考

[1]乌韦·尤尔特,乌韦Zscherpel,卡斯滕白龙等缺陷大小取决于对比度降低和额外的清晰度散射辐射X光胶片和数字探测器的比较 - 17 WCNDT,上海,2008年10月。

[2]李琰,计算机(中国)电影演绎的发展,无损检测,1997,19(9):253-257

[3]傅得葚,自动区分电脑的焊接缺陷(在中国),控制和决策模型的研究,1998,13(7):469-474

[4]王东湖,刚铁,缺陷提取和分割,自动X射线检测图像(在中国),焊接学报,2001(5):6-9

[5]高军,张旭东,刘宏伟等图像处理微机识别焊接缺陷X射线胶片(中国),无损检测,1999,21(3):107-109

[6]周正干,江腾盛华等缺陷检测和评价研究焊缝X射线(在中国),交易的中国焊接机构,2002,23(6):85-88

[7]伊恩·松花江,处理电影上的缺陷自动识别技术(中国),无损检测,1999,21(6):251-253

[8]李整形,辽矿,吴奈,尺寸和自动分级焊缝缺陷在x射线底片与计算机(中国),无损检测,1998,20(7):193-195

[9]张间对话,刘Jinee,林稚气的,专家系统的X射线焊缝缺陷的区别(在中国),煤矿机械,2002(11):22-24

[10]张间对话,林稚气的焊缝缺陷识别方法,基于模糊神经网络(中国),中国矿业技术大学学报,2003,32(1):92-95

[11]张晓光,搞定,提取和自动识别的射线检测焊接缺陷(在中国),国防工业出版社,2004,10

[12] H.I.的Shafeek,E.S. Gadelmawla,A.A.阿卜杜勒 - Shafy使用专家的视觉系统,无损检测&E国际天然气管道的焊接缺陷,自动检查,2004,37:301-307

[13] R.达席尔瓦,罗梅乌马尔西奥H.S.的Siqueira,马科斯·保罗·维埃拉·德索萨,估计精度缺陷焊接接头检测X光探伤试验,无损检测,2005,38&E国际分类:335-343

[14]王刚,T.沃伦辽,自动识别不同类型的焊接缺陷在射线图像,无损检测&E国际,2002,35:519-528

[15] T.沃伦辽特征选择,提高计算机辅助射线焊缝检测的准确性,NDT&E国际,2009,42:229-239

[16] GB / T 3323-2005,金属材料熔化焊焊接接头射线检验(中国)

[17]

JB / T 4730.2-2005承压设备无损检测第2部分:射线检测(中国)

TAG: