成像高分辨率锥形束X射线计算机断层扫描

成像高分辨率锥形束X射线计算机断层扫描

1。介绍和动机

与锥形束几何结构的X射线计算机断层扫描(XCT)是一个非破坏性的成像技术,从一系列的二维X射线投影图像通常是基于X-射线吸收产生的体积表示。 XCT的主要优点是检体的内部和外部结构的综合表征,以及表征的各个阶段中存在的材料[1,2]。当两种不同材料之间的界面处的X射线衰减系数的距离太近,传统的吸收为基础的方法可能会失败,在所得到的灰度值表现出显着的差异。在这种情况下,相成像方法可以显着增加对比度。这是众所周知的同步加速器放射断层扫描同步,高度相干X射线束[3,4]。威尔金斯等人。发现于1996年[5]多色空间相干性,高源,比如一个理想的点源,可以揭示一个重要的相衬。医疗应用[3,5,6],也有一些非破坏性测试的材料[7,8]相造影出版物关于应用的造影管为主的阶段,有一些出版物。

本出版物的主要目标是利用非破坏性评估的吸收和相衬层析成像材料的多色锥束XCT。一个优化的高分辨率XCT系统管冷却系统和一个像素尺寸小于1微米是用来扫描各种材料和高分辨率XCT调查的优点和局限性。

2。实验的

充满了各种材料,如聚丙烯,滑石粉,松木,聚氨酯泡沫填充与纤维素的颗粒,轻金属合金AlMg5Si7的和碳纤维增强聚合物(CFRP)的高分辨率X射线计算机断层扫描。断层扫描进行扫描,利用“nanotom 180NF XCT”桌面设备开发和制造的GE传感与检测科技凤| X射线配备180千电子伏高功率纳米焦点目标发射管和一个2300x2300像素的滨松探测器[9] 。钼制成的一个目标是使用50和60千伏之间的一个电压。配备的“nanotom”的X-射线管与外部的液体冷却系统,以确保稳定的测量条件,并尽量减少在扫描过程中的热影响持续时间较长。表1给出了一个概述的最重要的测量参数。

表1中。 XCT测量参数:体素大小(VS),(U)管电压,管电流(I),检测器(色调)的积分时间,突起的数目(n)的,(TMES)测量时间,和该对象之间的距离和探测器ODD。

| Sample | VS [µm] | U [kV] | I [µA] | tint [ms] | n | tmes [min] | ODD (mm) |

|---|---|---|---|---|---|---|---|

| Polypropylene filled with talcum (measured without tube cooling) | 0.7 | 50 | 300 | 1500 | 2000 | 349 | 197.2 |

| Polypropylene filled with talcum (with tube ) | 0.7 | 50 | 450 | 1500 | 2000 | 414 | 197.2 |

| Pinewood | 1.5 | 60 | 430 | 1750 | 1600 | 428 | 194 |

| Pinewood | 0.5 | 60 | 430 | 1750 | 1600 | 428 | 198 |

| Polyurethane foam filled with cellulose | 0.5 | 50 | 450 | 1250 | 1700 | 294 | 198 |

| AlMg5Si7 | 0.5 | 60 | 410 | 2000 | 1700 | 600 | 497.5 |

| Carbon-fibre reinforced polymer | 2.75 | 60 | 240 | 2000 | 900 | 180 | 189 |

| Carbon-fibre reinforced polymer | 2.75 | 60 | 240 | 4000 | 900 | 360 | 283.5 |

| Carbon-fibre reinforced polymer | 2.75 | 60 | 230 | 2250 | 1800 | 405 | 486 |

3。结果与讨论

3.1调查的稳定性和管冷却

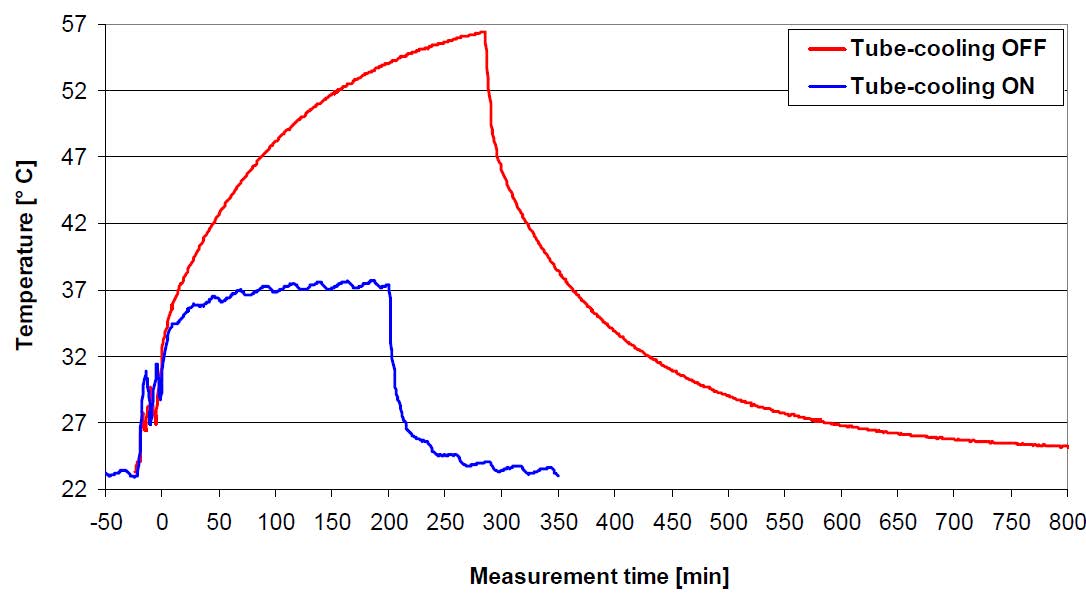

本次调查的目标之一是优化XCT数据质量XCT设备用管冷却。上面的目标,并在偏转线圈中产生的热量导致的膨胀,因此整个管的焦点和移动的整个系统。这些变动的影响进行了研究,通过测量被安装在管的铜导线,并固定在转盘上的位置。使用管的运动的一个显着减少,导致冷却。可以看出在图。 1管测量的目标温度,当管子被冷却时,在30分钟后,几乎是稳定的,而没有管冷却无稳态条件下达到即使经过300分钟。这是要考虑到,当一个高分辨率XCT测量进行。测量后所要采取管预热的条件下,当温度恒定是多还是少。在最高温度的下降也减少了因辐射检体的不稳定性。

图1。的温度测量是在纳米焦点射线管,带和不带管的冷却为nanotom XCT装置。

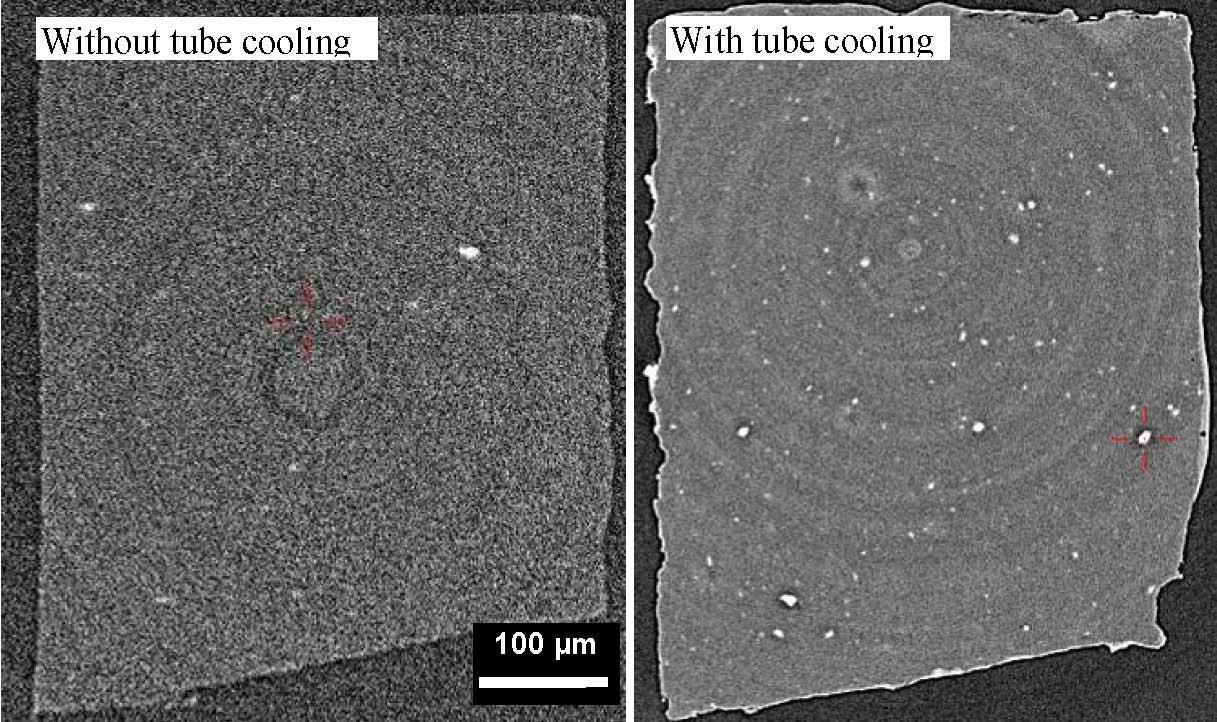

图2。 XCT正交的横截面图片填充的聚丙烯与滑石颗粒。管却没有执行测量在左边和右边上的测量值进行冷却。体素大小为(0.7微米)3。

的图像质量的改善,由于管冷却和一个小型的测量参数的变化示于图中。 2为滑石粉填充聚丙烯试样

0.7μm的体素大小和近7个小时的测量时间。随着管散热,降低噪音和细节的清晰度和可探测性显着增加。更高的系统稳定性也导致减少噪音和相衬的外观。这可以解释的事实,导致更高的相干性X射线焦点的位置的更好的稳定性。

3.2高分辨率XCT结果的

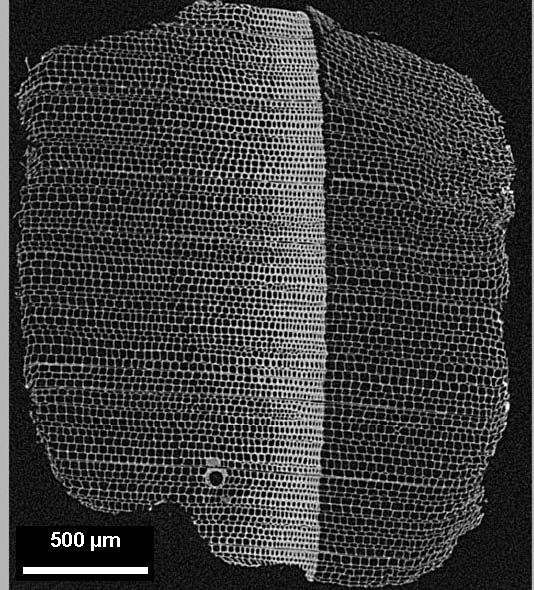

本节说明了锥束XCT高分辨率非破坏性表征材料的可能性。图3示出高分辨率的锥束XCT结果1.5和0.5微米的体素大小与测量的木材。从早材晚材(环年),树脂管和个人木材细胞中的变化都清晰可见。切削过程中,由于一些材料变形的样品的边缘上也是可见的。图3中的右侧的画面上显示了各种木材细胞的壁的厚度的壁约2微米。从这些结果XCT-XCT-分辨率为1微米或更好的,可以得出结论。

图3。 XCT正交的横截面图像的松木。 XCT-进行测定(1.5微米)3体素的大小(左)和

(0.5微米)3(右图)。右图显示了各种木材的壁细胞与约2微米的厚度。

图4示出的横截面XCT图像(左图)和三维表示(右图)测量的体素大小为0.5μm的纤维素颗粒的聚氨酯泡沫填充。此开孔泡沫和嵌入在聚合物壁中的个别的纤维素颗粒的结构都清晰可见。图4还表明,在聚合物 - 空气界面的灰度值远高于在聚合物内。这可以被解释为小焦点尺寸和高分辨率的XCT测量所造成的相位对比效果。较高的聚合物的密度可以被排除在墙壁的表面[10]。它是已知的相衬的影响,甚至会出现在这些小的焦斑的锥束XCT系统用多色的管系统。在图5中的正交的横截面XCT图像重力铸造AlMg5Si7的。能够识别各个阶段:> 5微米厚的高的吸收功能AlFeSi相相和下部吸收功能比从铝基毛孔和珊瑚像Mg2Siphases可以被确定为[11]。在所有的四个不同阶段可以XCT在这个物质高分辨率的歧视。

图4。 XCT-图象的聚氨酯(PUR)泡沫填充的纤维素颗粒(右图像的横截面和三维可视化的纤维素颗粒在黑色)。与一个像素的尺寸(0.5微米)3 XCT进行测定。

的AlMg5Si7的XCT正交的横截面图片。与一个像素的尺寸(0.5微米)3 XCT进行测定。

3.3相衬成像

当两种不同材料之间的界面处的X射线衰减系数的距离太近,传统的吸收为基础的方法可能会失败,在所得到的灰度值表现出显着的差异。在这种情况下,相位成像的方法可以增加对比度显着,并的边缘能够提高。相衬XCT得到的数据和详细的可探测性的影响如图6所示。在这里,对象检测器距离ODD从189上升到486毫米,这会导致增加的相位对比度。

XCT数据的碳纤维的横截面的增强聚合物样品(CFRP)在不同的物体检测器的距离。的目标和检测器之间的距离是:a)189毫米,二)283.5毫米和三)486毫米的。体素大小是恒定的(2.75微米)3。

相衬对象和检测器之间的距离的增加而增加,也可以看出,在沿目标孔隙的灰度值公司。这显示在图的左侧图形。 7。相应的吸收,相位相反的各种对象和检测器之间的距离的值被显示在正确的图形的图。 7。

灰色值从图6内的碳纤维复合材料与不同的物体检测器的距离(ODD)(一)沿毛孔的档案。相位和吸收对比度相对于对象的检测器的距离(b)的体素大小为(2.75微米)3。

对于计算吸收和相衬(CAbsorption和CPHASE)最小灰度值的亮度值Imin靠近边缘,靠近边缘的最大灰度值强度I最大,IMAT的材料和空气的灰度值强度的平均值下面的公式中使用了细孔IAir内。

修正项被列入的iMAT技术 - IAIR获得的唯一吸收的对比度值,而不相衬。图图7示出了对象和检测器之间的距离的增加而增加,相衬的吸收,而不会改变太多。相衬的各种测量参数的影响进行了研究和的XCT测量与不同的体素尺寸/分辨率和管电压进行。此外,为的Al合金AlMg5Si7的XCT-相衬的外观进行了研究。实验结果表明,断层相衬以类似的方式如上图所示的碳纤维复合材料样品,并在放射学相衬的行为:

相衬对象和检测器之间的距离的增加(及X射线源和物体之间的距离的增加)而增加。这是在根据威尔金斯出版相衬理论等人[5]和Zhou等人[6]。

管电压的增加而减小的相衬

随着X射线源的焦点尺寸减小的相衬

的相位对比度更高的吸收的Al合金AlMg5Si7要低得多,但相位对比效果是清晰可辨的。这是因为低密度材料CFRP(密度约为1.5 g/cm3的)的折射率区域的电磁频谱中的X-射线吸收指数δ/β的比例远高于铝样品的密度在约2.7 G/CM3。

4。结论与展望

结果,可以归纳为以下的方式:

高分辨率锥束XCT是一个功能强大的工具,非破坏性材料的表征。体素的大小以下(0.5微米)3和周围或稍低于1微米的分辨率可以达到/实现,XCT-系统的稳定性是不够好。为了这个目的,也可用于相衬层析成像中,管的适当的冷却是先决条件。 。

锥束XCT高分辨率的可能性进行了论证各种材料系统。 XCT结果关于用滑石填充的聚丙烯,木材,填充的聚氨酯泡沫体与纤维素颗粒,AlMg5Si7的碳纤维增强的聚合物。

对于高分辨率和大对象和探测器之间的距离相和吸收对比辨认。详细的可探测性提高的相衬。

相衬对象和检测器之间的距离的增加而增加,随管电压和减小焦点尺寸。相衬的下部吸收的聚合物样品是远高于铝合金。

较小的焦斑尺寸和高分辨率XCT系统的进一步发展,将增强相衬效果相衬层析成像在材料科学和附加应用程序可以预期的。

5。致谢

所提出的工作是由非破坏性测试ZPT,批准号820492奥地利研究促进署(FFG)的K项目。进一步详情见http://www.3dct.at。感谢雷克纳维也纳科技大学教授Degischer博士和富有成效的讨论。我们感谢公司,北欧化工,兰精木和FACC公司提供样品。

参考文献

[1] J.巴吕谢尔JY BUFFIERE,E.迈尔,G. PEIX(编辑)。 X射线断层摄影术在材料科学。巴黎:爱马仕科学出版,2000年。

[2] J.卡斯特纳(编辑)。诉讼工业公司Computertomografietagung。亚琛:沙克尔出版社,2010年。

[3] P. Cloetens。贡献相衬成像技术,重建和断层扫描硬同步辐射,原则,实施和应用。博士论文,1999年,布鲁塞尔,布鲁塞尔自由大学。

[4] D. Tisseur,J.M.安乐堂J. Banchet。相衬成像实验室,2007年的DIR诉讼

- 数字工业放射学和计算机断层扫描,里昂,法国,6月25-27日,2007年国际研讨会。

[5] SW威尔金斯,TE古列耶夫,D.高,答:12942,:AW史蒂文森。使用多色硬X射线相衬成像。自然1996,384:335-338。

[6] S.-A.的周答:婆罗门。相衬X射线成像技术和潜在的医学应用的开发。医学物理学2008,24:129-148。

[7] B. Zoofan J.-Y.金,S. I. Rokhlina,G. S.弗兰克尔。相衬微照相无损检测中的应用。材料评价2005 1122-1127。

[8] B. Zoofan,J.-Y.金,S. I. Rokhlina,G. S.弗兰克尔。相衬X射线成像无损检测的材料。 2006年应用物理杂志; 100:014502-1 -014502-7。

[9] J.卡斯特纳,B.哈勒,G.雷克纳,O. Brunke。铁和铝的合金应用的比较研究高分辨率锥形束X射线断层扫描和同步断层。 NDT&E国际2010,43:599-605。

[10] J.卡斯特纳,R.基金格,D. Salaberger。高分辨率X射线计算机断层扫描3Dmicrostructure表征纤维素粒子填充聚合物泡沫。中国泡沫塑料2011年,接受。

[11] J.卡斯特纳B.哈勒,H.-P. Degischer。高分辨率锥形束X射线计算机断层扫描三维微观结构表征铝合金。材料表征2011; 62:99-107。

TAG: