计算机层析扫描三维孔隙度评价的碳纤维增强塑料(CFRP)

计算机层析扫描三维孔隙度评价的碳纤维增强塑料(CFRP)

介绍

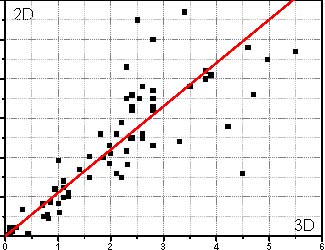

一个非常有趣的应用程序的情况下,μ-μ-CT计算机断层扫描()是在碳纤维复合材料孔隙率在3D评估。欧洲直升机公司已经在2003年/ 2004年开始,与第一次调查。到目前为止的孔隙度主要评价2D显微镜照片,在一定的位置上,因此样品必须被切断,不能再被使用之后。另外,2D和3D之间的相关性的缺乏(图1)[1]。 μ-CT的三维的孔隙度评价,可以克服这些限制,并且还允许在同一时间检查组件。 μ-CT可作为孔隙度评价的参考方法,作为一种升级技术常用的无损检测方法的适应症是不清楚的。其结果是被拒绝的部分的数目可以减少。

本文提出的一项研究结果,评估的参数可能有一定影响力的评估的程度上。因此,碳纤维复合材料的参考样品,在同一时间,用不同的试验参数与孔隙度测定..考虑的三个主要字段的参数的CT系统中,重建的设置,以及用于评估的软件参数。其目的是证明能力的μ-CT可靠的孔隙度评估。

图1。孔隙度之间的相关性评价片(2D)和三维体积[1]

μ-计算机断层扫描系统

μ-CT系统(图2)可在EADS创新工程特别设计为CFRP检查。该系统的主要特点是:

系统:RayScan 150 - RayScanTechnologies

-

X射线源:

微聚焦管10千伏 - 225千伏

钻石目标10千伏 - 160千伏小微聚焦管

焦点2微米 - 250微米

-

检测器:

•1024 x 1024的200微米,16位

-

软件:RayScanTechnologies,弗劳恩霍夫EZRT,音量图形

•采集,图像处理,2D和3D重建,可视化和评估

-

机械手:2平移轴(精度1微米)和1个旋转轴视察卷

-

取决于应用程序和测试模式分辨率:

- X - Y:2微米至150微米

图2。 μ计算机断层扫描系统RayScan 150从RayScanTechnologies在EADS创新工程

1。评估孔隙度的影响因素

1.1孔隙度评估潜在影响因素

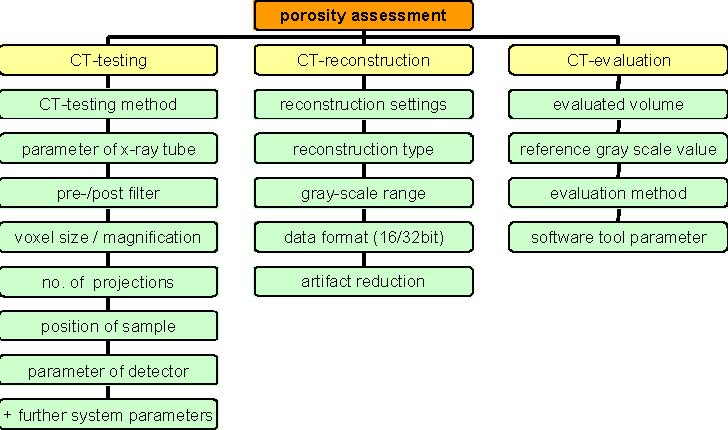

孔隙率与μ-CT评估值的潜在影响因素可以分成三个主要部分(图3)。

图3。碳纤维复合材料的孔隙度评估与μ-CT的潜在影响因素概述

的第一区域覆盖的CT系统本身和它的参数。这包括测试方法(3D-ROI的CT,CT等),X-射线管设置(电流,电压,得到的焦斑大小),在X-射线管的预滤波,放大倍率及其导致的体素大小,突起的数量,以及检测器的参数(曝光时间,图像平均化,增益,检测器本身的属性)。第二个字段中总结了潜在的

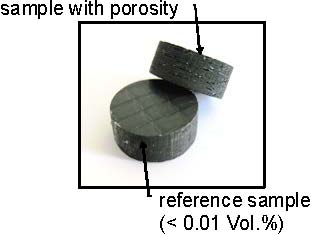

CT重建的影响因素。第三部分着眼于评价侧包括对CT-体积的数据,评估算法,灰度阈值。该研究主要是在两个碳纤维复合材料样品(图4)执行。孔隙度的参考样品的样品进行测定。

图4。 CFRP参考样品和样品的孔隙率。

在下面的子节选定的参数和它们的影响的评估进行了讨论。将不再进一步描述在本文中的CT重建的参数自分摊的程度上所观察到的影响是轻微的。

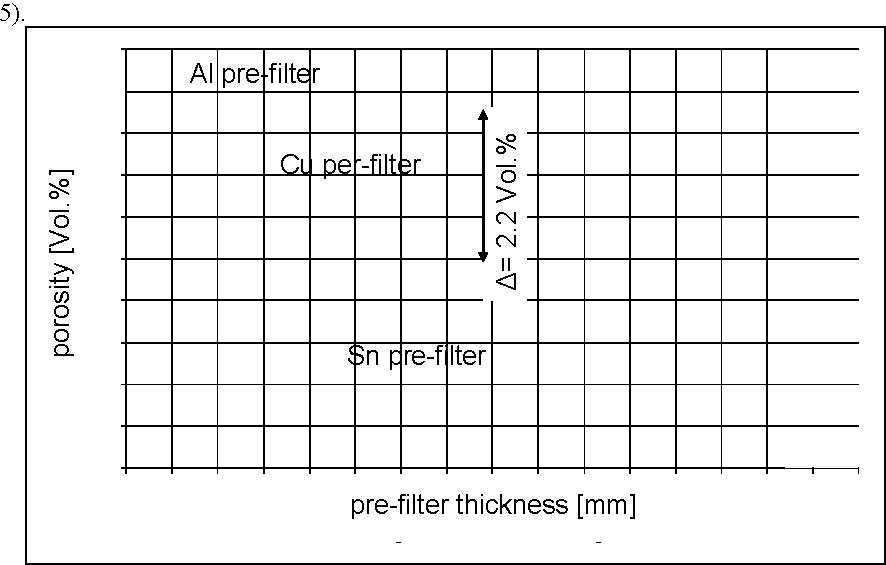

1.2影响因素:预过滤

通过放置一个金属预过滤器之间的X-射线管和样品的x-射线光谱可以改变和束硬化降低。但是,随着厚度的增加和原子序数图像中的噪声电平增加,因此,评价值减小(图

图5。评估的孔隙度值与金属预过滤器的厚度

1.3影响因素:放大倍率和体素大小

堆栈的碳纤维复合材料样品进行了测试的几个位置上的X射线管和检测器之间。因此,得到不同的放大倍率,因此,不同的体素的体积。评价的孔隙度值增加与减少的放大倍率和增加体素大小。这是由于通过降低信息内容随体素大小(图6)。

体素大小[微米]

评估的孔隙度值与体素大小

1.4影响因素:预测数

所选择的许多突起是要设置的参数检查的时间。的概述,测试,它被认为是足够的,突起的数量等于70%的重建像素数的宽度。对于常规测试的数量的像素的数量相等。为了不失去信息的突起的数量可以根据图7中所示的方程计算。

没有。预测

评估的孔隙度值与许多突起

1.5影响因素:评估程序及参数

到目前为止所选定的参数,可能有一个评估系统的影响进行说明。但如何孔隙度值的评估和评价方面的参数,这可能会影响其价值是什么?

在本文的两个研究的评价方法进行了描述。一种是基于“量分析仪”的工具,第二个“缺陷检测模块”VG-Studio MAX的音量图形。

1.5.1“卷分析器”工具

该方法的基础上的灰度值之间的比较的参考样品和样品的孔隙度,以确定灰度值的阈值来区分材料和孔隙(图8-2)[2]。因此,需要选择的感兴趣的区域具有低的束硬化和的最大可能大小。阈值电平的值的调整,以

“光标之间的”假设参考样品的孔隙度值在0.01 0.01。此后,该灰度值之间的碳纤维复合材料和孔隙的孔隙度样品的ROI是用来区分。结果值“光标之间的”孔隙度,从3D的投资回报率进行评估。

与“音量分析器”工具的孔隙率值评估评估的灰度阈值

1.5.1“缺陷检测模块”

第二种方法是基于“缺陷检测模块”。要获得类似的结果为“音量分析器”工具“唯一门槛”算法评估与“量分析仪”具有相同的灰度值应选择。应设置为“0”和“最大”的概率阈值“的参数。大小“大于最大的孔隙。否则的评价值太低。此外,选择“使用校准”和“手动定义”没有提供相同的阈值作为一个从“量分析仪”工具,并应避免。该模块提供了一个选项,显示的孔的尺寸,颜色编码。

2。可靠性

本研究的结果考虑,从而选择对CT-系统的最佳参数,在创新工场和欧直可靠性测试进行。 CT试验,在不同的日子里的最佳设置重复十次,与样品的位置,在维修后的IW系统。对于这种情况下的跨距宽度为0.1%(体积)。和标准误差0.03%。在欧洲直升机公司为这个系统的测试与最佳参数。评估值的标准误差范围内。测试活动结束后的评估与“湿化学分析”真实度。仅相差0.1%vol的。这个结果是由“湿化学分析”(图9)的CT比较,在不同的样品的结果与欧洲直升机公司的研究证明[3]。的相关性示出的斜率为“1”和一个零截距和与低标准误差。

IGURE 9。体积孔隙度评估“与”湿化学分析与μ-CT评估值[3]

3。总结

要调查的潜在性和可靠性进行了一项研究。评估的孔隙度取决于多个参数。通过选择适当的三维的孔隙率在本研究中可靠的评价通过以下方式获得的值是可行的。

参考文献

[1]·奥斯特,J.舒勒,G.厄尔里克,R. Meier法,Klassifizierung的冯Porositäten在CFK-Laminaten的MIT Hilfe冯Ultraschall basierend奥夫MIKRO-CT Untersuchungen Plakat:Dachtagung的DGZfP,萨尔茨堡,2004年麦。

[2]·斯托塞尔,T.冈瑟,T. Dierig,K. Schladitz,M. Godehardt P.-M. ,T.福克斯Kesslingμ计算机断层扫描微结构表征碳纤维增强塑料(CFRP),圣地亚哥,2010年,2010年QNDE。

[3] M. Holzheimer:在CFK-Laminaten的麻省理工学院“zerstörungsfreien”Prüfverfahren(欧洲直升机德国公司),慕尼黑Hochschule的Diplomarbeit 2010年JUNI,冯PorositätQuantifizierung。

TAG: