通过三维计算机断层扫描尺寸测量的探测误差在圆周和螺旋采样

通过三维计算机断层扫描尺寸测量的探测误差在圆周和螺旋采样

1。介绍

轴向锥束计算机断层扫描系统(CT三维重建)的工业应用使用一个圆形的采样曲线,很清楚的事实,利用本次收购的几何形状,它是不可能获得所有必要的信息神器重建。即在上部和下部的边界地区的测量体积的高对比度的损失是可以预期的,由于从孔径的角度得到的不完整的数据。然而,当施加的螺旋采集几何的测量对象物的重建数据是完整的。在国家的指导方针VDI / VDE 2630所描述的参数都采集几何形状的测量特性的定量比较适合。这些参数的定义为标准测试,监督和的测量CT系统的特点,DIN EN ISO 10360-2密切相比较。光学和触觉测量系统参数探测错误被描述为三维偏差行为对整个系统在一个非常小的量,区分探测误差形式PF和探测误差的大小PS。

在这篇文章中的参数探测误差是根据国家准则VDI / VDE 2630的圆形和螺旋采样的球状物体。为了能够评价专用采集几何形状,模拟数据集是用于测定的参数。由于到的数据的完整性的一个显着较低的探测错误施加螺旋CT时,是可以预期的,特别是在上部和下部的边界地区。本文分为如下。第2节比较传统的螺旋CT三维重建系统。在第3节中描述的国家准则VDI / VDE 2630有关的探测误差的定义的内容。随后的CT扫描过程的计算机模拟的参数中描述的第4条。演讲结束后在第5节的结果,文章最后一个简短的总结。

2。圆周和螺旋锥形束取样几何比较

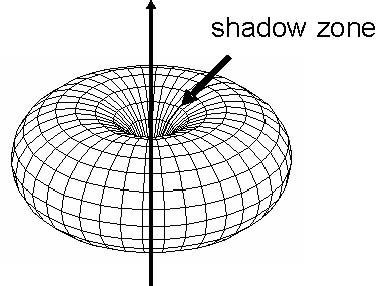

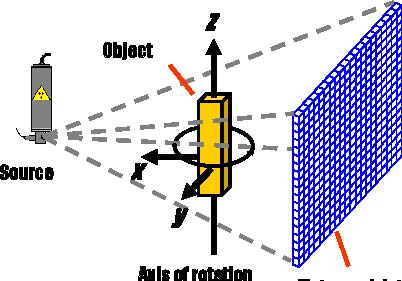

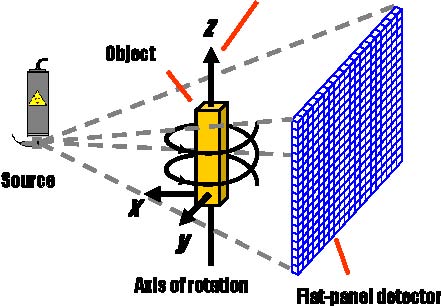

传统的三维CT用于工业应用的技术通常使用圆形采样的几何形状,即使不是所有的必要的信息,要被检查的对象的一个无伪像的重建可以提供这种方式。圆形采样期间(标准三维CT)要被检查的对象是只有围绕旋转轴(参见图2a)的旋转。重建的方法,通常是根据在Feldkamp算法(FDK)的[1]或衍生物。根据所谓绥史密斯充分条件[2]的精确重建不损失空间分辨率,使用一个圆形的采集模式是可能的,如果所有对象相交的表面的X-射线源的轨迹相交至少一次。此条件是唯一真正的使用标准的三维CT测量字段为中央的xy平面。在圆形的锥形束扫描中,氡数据是已知的,如在图1中示出只有一个圆环内。

图1:氡圆环面在圆形锥束扫描的情况下的。氡数据,只知道里面的圆环。

可能会导致损失的口粮轴采用圆形锥束CT的空间分辨率的方向菱形般的文物(所谓的Feldkamp文物)。这些文物增加的锥束角[3]。的螺旋采样的几何形状的基础上的趋势设定螺旋CT。当使用螺旋数据采集,对象也被沿旋转轴线偏移。从对象的角度来看,辐射源是一个螺旋轨迹上移动。螺旋采集模式绥 - 史密斯充分条件满足所有的xy平面。因此,测量对象可以重建完全相同。图2显示了两个采样几何形状比较。

轴向移位方向

平板探测器

一)通函(标准)三维CT)螺旋CT三维重建

图2:比较两个三维CT扫描技术。图一)显示的通函(标准)的三维CT扫描轨迹。使用螺旋三维CT显示在b)中的对象也被沿旋转轴线偏移。

3。探测错误的方针VDI / VDE 2630

的社会计量和自动化的方针VDI / VDE 2630(GMA)的目的是使用工业CT测量的重复性测试和校准方法的描述。该指引还讨论了测量不确定度的测定技术。此外,用于工业CT的字段将被指定和描述是为了达到最佳的使用可用的系统[4]。该指引应该对检测和校准如CT系统的生产者和使用者,以方便常用的方法。援助给主管用户以更好的方式,以评估他们的系统。在:部分2630-1.3一些参数,如探测误差的大小PS或形式PF的定义。验收测试的定义,以检查指定的临界值是否得到遵守。对试样的指引的要求是:

建议由六个球体组成的甲校准试样评估PS和PF上和轴和在卷中的三个不同的高度。

球的直径应为10%至20%的测量空间对角线。 至少25个表面点的偏差的大小和形式的确定是要使用。 在两个“显著”不同的放大倍率,建议进行测量。

探测误差的大小PS描述测得的直径D和参考价值DREF之间的区别:

PS = D - DREF(1)

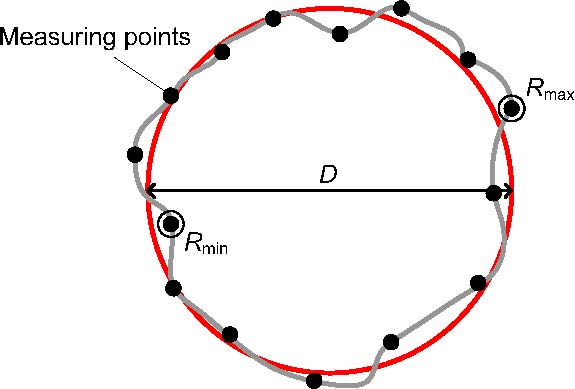

探测误差形式PF描述径向偏差的范围内,从补偿元件的中心测量的表面点的最大和最小距离之间的差被定义为:

PF = RMAX - RMIN(2)

图3示出了所计算出的重建和分段球试样表面的测量过程。

图3:测量使用一个补偿元件(标记为红色)的直径D和最小的和最大的值Rmin和Rmax。对于在这种情况下,调整的补偿元件的最佳拟合的方法使用。

4。在CT扫描过程的数值模拟

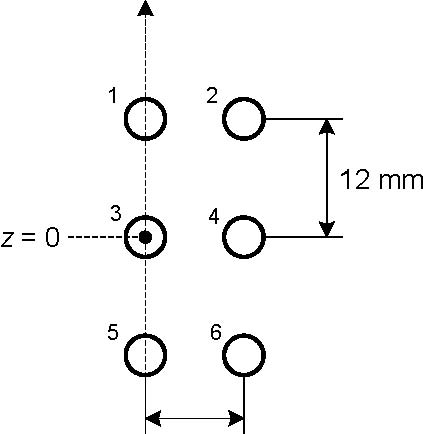

比较圆周和螺旋采样计算机模拟的三维测量性能的。 CT扫描过程进行了数值模拟确定性。假设一个单能点源。图4中显示的虚拟球的草图,样品用。的球的直径为4毫米。此值被用作参考值DREF。

的旋转轴线

10毫米

图4:在模拟中使用的球试样草图。的球的直径为4毫米。球编号。

的虚拟探测器由一个768×960像素矩阵(像素大小)为254微米的像素间距。焦点到检测器的距离是800毫米,而倍率7.5,这意味着一个焦点到等角点的距离为107毫米,扇形束角度13.9°和17.3°的锥形光束角。为圆形(FDK)和螺旋重建了以下的参数使用。我们只调查了一个放大系数的测量性能。

5。结果

如果在球的表面的测定用于本地自适应阈值方法[5]。使用的补偿元件球体和一个最适合的方法来调整成球的表面上的测量点的元素测定的探测误差的大小和形式。每球10万个测量点。作为测量点的差异的补偿元件嵌合的本地测量偏差绘制π...π和0 ...π在球面坐标系,以形成一个“展开球表面”的角度范围。本地测量点之间的值进行插值。这些数值是在-10 ... 10微米的范围内标准化。图4示出了图12球重建。用于圆形CT球以外的中央平面(球数1,2,5,6),在两极的高偏差所造成通过缺少的氡数据。螺旋CT显示的结果,是可以实现的,高的测量精度,即使对象以外的由于完成氡数据的中央平面(球3和4)被放置。在圆形的CT相比的结果清楚地表明几乎均匀的测量性能的设置,当使用一个螺旋取样几何。在各个领域的测量偏差几乎不相上下,使用这种扫描方式。

图4:可视化的地方使用了圆形和螺旋取样几何测量误差。测量点的差异的补偿元件嵌合绘制-π...π和0 ...π球坐标系中的角度范围。

5.1探测误差的大小和形式

探测误差的FDK和螺旋重建虚拟球试样的尺寸和形式,根据式(1)和(2)来确定。探测误差的大小和形式,如在图5中所示的球数暗算。探测误差的大小和螺旋重建的FDK的偏差约0.7到1.2微米的一个像素间距为34μm。主要是这种较高的偏差所造成的较高的内插在反投影滤波步骤中的螺旋重构算法的努力。对于这一点,进一步调查是否这种影响可以忽略的情况下,真正的投影数据或不必须布置。

以外的中央平面FDK重构的探测误差表格,供约高出三倍螺旋重建。的偏差是由于不完整的数据。不履行的圆形取样几何的绥 - 史密斯条件。作为后果,在磁极的中心平面外的球是时,图像清晰度小于在中央平面。螺旋重建的探测误差表格是约5μm至8μm的所有的球。作为假定,只有在,中央飞机的探测误差的形式是相媲美的圆形取样。

图5:探测误差的大小(顶部)和形式(低级)绘制对球数。

在表1中列出的结果探测误差的大小和形状的圆形和螺旋取样几何。

| Circular CT (FDK) | Helical CT | ||||

|---|---|---|---|---|---|

| Probing error | Probing error | ||||

| Ball | Size PS (µm) | Form PF (µm) | Ball | Size PS (µm) | Form PF (µm) |

| 1 2 3 4 5 6 | -0.2 -0.2 -0.8 -0.3 -0.2 -0.2 | 24.1 22.8 6.3 4.9 24.3 22.7 | 1 2 3 4 5 6 | -1.4 -0.8 -1.4 -1.0 -1.4 -0.9 | 7.5 5.9 7.6 5.4 7.9 5.9 |

表1:探测误差的大小和形状为圆形和螺旋重建的虚拟球标本的结果。

6。总结和展望

在这篇文章中的探测误差的大小和形状进行了测定,以比较这两种CT技术的测量性能,根据国家方针VDI / VDE 2630的圆形和螺旋CT扫描和重建的一球标本。确定性CT模拟器被用于计算投影图像的虚拟的球试样。结果清楚地显示一个小的探测误差在所有的测量位置完成氡数据使用螺旋取样几何形式。使用循环采样的几何探测错误形式在中央平面螺旋采样是唯一能媲美的。由于完全避免的的Feldkamp文物,以最小的几何故障再现三维测量精度高,螺旋采样应该是首选的经典圆形取样几何 - 尤其是在很长的扫描对象 - 实现形式测量精度最高的。由于较高的内插螺旋重建算法的努力,使用螺旋CT和真实投影数据的尺寸测量的准确性的进一步调查将安排下。

参考文献

[1] Feldkamp,LA;戴维斯,LC;克雷斯,JW:实用锥束算法。 J.选项。 SOC阿米尔,1,A6,1984年,页。 612-619。

[2]绥,H.:锥束重建的反演公式。 SIAM应用数学学报,43岁,1983年,页。 546-553。

[3] Buzug,TM:计算机体层摄影术:从现代锥束CT的光子统计。施普林格,2010年。

[4] VDI / VDE 2630-1.3:在der dimensionellen测量技术的Computertomografie的。 Leitfaden楚适用车型冯DIN EN:ISO 10360皮草Koordinatenmessgeräte麻省理工学院的CT-Sensoren。 TECHNISCHE葱,Entwurf,08/2009。

[5]莱因哈特,C.:工业计算机断层扫描 - 通用检验。无损检测2008年的第17届世界大会论文集。

TAG: