两个管道检测系统,为高品质的资格在处理数字射线检测纵向焊接管

两个管道检测系统,为高品质的资格在处理数字射线检测纵向焊接管

摘要。类似的医学影像学技术,从常规X线检查X线片内的工业射线照相技术的变化射线数字成像技术,数字化,高清晰度的线或阵列检测器,图像生产系统,在过去几年中发生的。这项技术被越来越多地用于过程集成制造检验,在这个时候受目前的标准化程序。公司对接已建成投产其新的直缝埋弧焊管生产线,全自动检测系统管的两个不同的数字,高分辨率阵列探测器射线照相检测。数字透视图像可以数字保存,也可以在监视器上显示。与放射照像设施管壁从4至90毫米的厚度,可以测试透视。通过年检输出约15万米焊缝检测系统实现的最高要求检查的质量和经济efficiency.TÜV的NORD EnSys汉诺威一直伴随着初始的数字X光设备的操作和资格按照草案标准DIN EN ISO 10893-7和DIN EN ISO 17636-2。内的资格过程中,关于图像质量的检查系统,图像的清晰度和长期稳定的性能的检查装置的标准草案的要求。因此,控制和监督的方式,定期的系统监控的图像质量,性能和长期稳定性的概念,是由公司的对接和TÜVNORD EnSys汉诺威。这种贡献在公司新的射线数字成像设备对接和常规X线检查,使用X线片相比,他们的表现。信号噪声比,图像质量,基本的空间分辨率和图像不清晰,将被证明将讨论这方面的补偿原则。随着代表性的质量指标的帮助下,典型的焊缝相比透视膜技术的缺陷的可探测性将被呈现。

介绍

在工业X射线技术是射线数字成像技术与常规X线检查改变的意图,以节省时间和成本。继对接投产的这一趋势公司在其新的直缝埋弧焊管生产线,全自动检测系统射线照相检测管的两个不同的数字,高分辨率阵列探测器。尊重客户需求的对接要求TÜVNORD EnSys汉诺威陪射线数字成像设备运行初期,他们根据的资格

与实际的标准草案,同时考虑到关于图像质量的检查系统,图像的清晰度和长期稳定的性能。一个主要问题是使用的常规X线检查X线片比较新的数字X光设备的性能。

射线照相检测管全自动检测系统

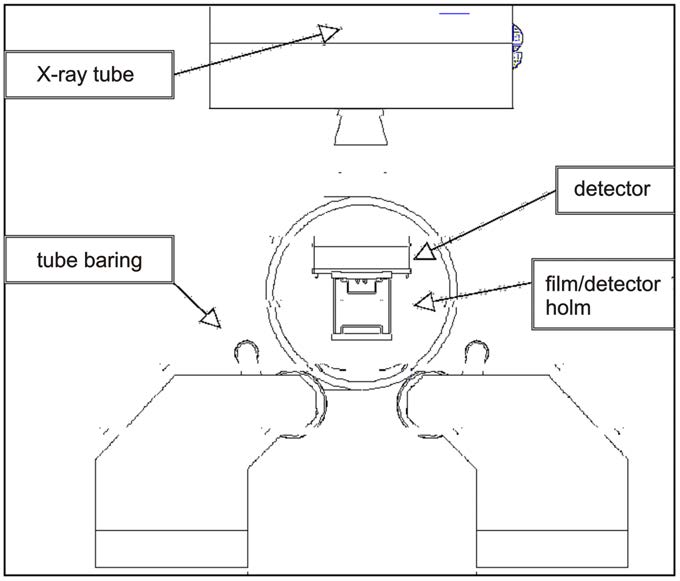

公司对接投产2条全自动检测管的两个不同的数字,高分辨率阵列探测器射线照相检测系统。这两种检测设施,X-管道双和X管用于数字化X射线检查的直缝埋弧焊管。可测试的管,它有一个从外直径60mm的尺寸范围到1260毫米和壁厚的管3mm至90毫米,长度3000毫米到18200毫米,最大管重量13吨。这两种射线照相检测设备有自动的重新调整的机轴,以适应不同的管大小的可能性。图1示出的X与垂直波束方向,检测器,膜/检测器冬青和管轴承的X射线管的管双床草图。三个主要的光学距离,焦点对象的距离,焦点检测对象的距离和探测器的距离,将自动调整到所要求的值。 ISOVOLT 225kV的焦点尺寸,它是用来在X-管,是1.5 / 0.4毫米,ISOVOLT 450KV,它是用来在X-管双床,是1.0 /0.4毫米。随着最佳调整后的机床坐标轴的X管的放大倍率是1:1.06和X-管道双

为1:1.25。所使用的数字检测器,在X-管具有4200x1040的像素矩阵的像素尺寸为50μm,并在X-管双床具有1024×1024的像素大小的像素矩阵

图1。 X-管道双人素描

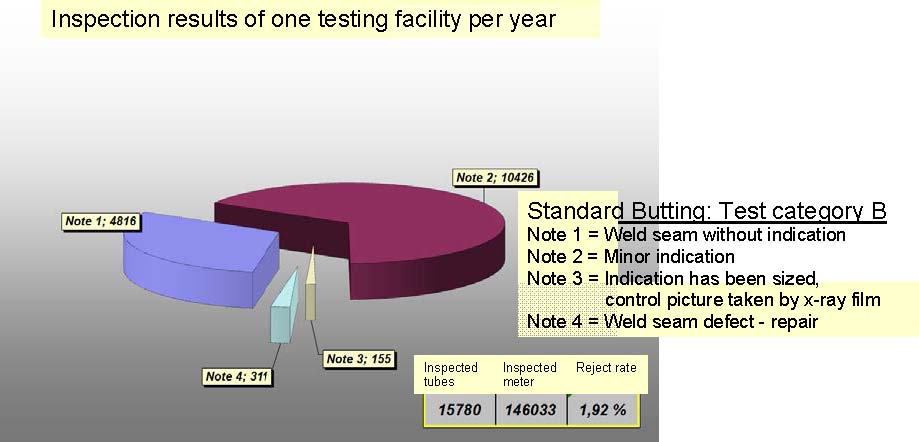

每年的业务能力(输出)的自动射线照相检测设备146000米焊缝。图2示出了一个测试设施每年的检验结果。检验质量标准的对接测试类是B类

约30%是无指示焊缝,66%是轻微的指示,1%的焊缝的适应症已经已采取的透视膜的尺寸和控制图片的焊缝。只有1.92%的焊缝缺陷,不得不被修复,这显示了较高的制造质量对接。

图2。年度检查性能

图像的评价是由合格并取得证书的人员。另外的图像处理系统是用于自动评估图像。这种自动化的系统支持人员的评价。使用阈值的灰度值,这些特点使得它可以以适当的方式来检测焊缝缺陷。另外的缺陷的大小的测量是可能的。

数字X光管的资格测试设备

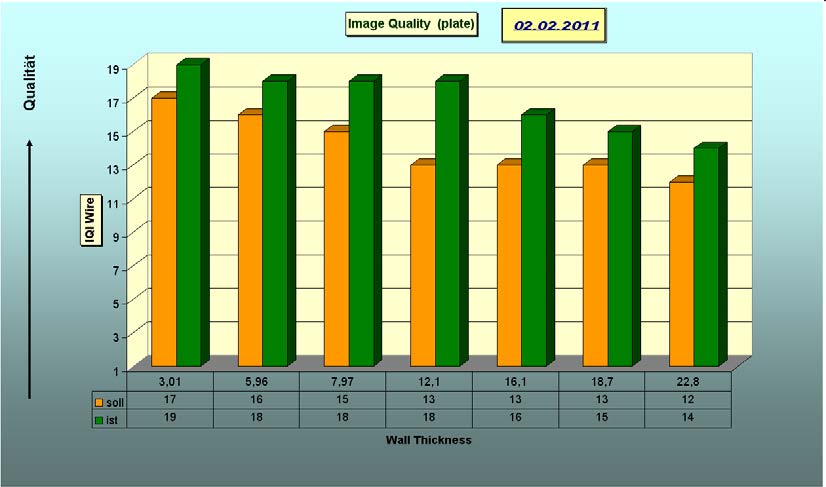

在实施过程中的新的射线照相检测设施,一些规则和标准,例如DIN EN 444或DIN EN 1435,与X射线照相检验的一般原则或DIN EN 13068,其中涉及的图像性能,长期使用透视检测的稳定性和一般原则。在2009年的标准草案DIN EN ISO 17636-2和DIN EN ISO 10893-7标准的数字X射线照相检验已经出版,并在实践中使用。由于客户需求的对接要求的非破坏性检测部门的资格TÜVNORD EnSys的汉诺威草案DIN EN ISO 17636-2标准,其中涉及数字探测器和X-和γ射线技术的基础上的新的测试设施DIN EN ISO 10893-7,其中涉及焊接钢管的焊缝缺陷检测的数字X射线照相检验。数字射线照相图像的图像质量的显着改善比较透视膜。特别是对比度分辨率使这是高于预期值的检测灵敏度。例如,在壁的厚度为12mm的钢辐射穿透的丝型IQI值比预先设定的给定值由DIN EN ISO 17636-2更好的是5线。这导致了一个壁厚为0.52%,而不是所需的1.65%的检测灵敏度。对于全壁厚范围从3到23毫米钢实际IQI电线类型的值比所需的(图3)。

在实践中,存在的问题,实现标准化的信号噪声比(SNRnorm)检查质量等级值的X-B与管。在新的标准草案的SNRnorm值不需要根据6透视膜类依赖的壁的厚度,因为它是在DIN EN 584-1,但根据检验质量类别的2个固定值A和B中的范围以上323毫米的值是在SNRnorm为12mm钢所需的值高于100,根据DIN EN ISO 17636-2。为了解决这个问题,并达到所要求的SNRnorm值图像平均是一个解决方案。但是,

图3。图像质量测量线IQI

缺陷产品目录

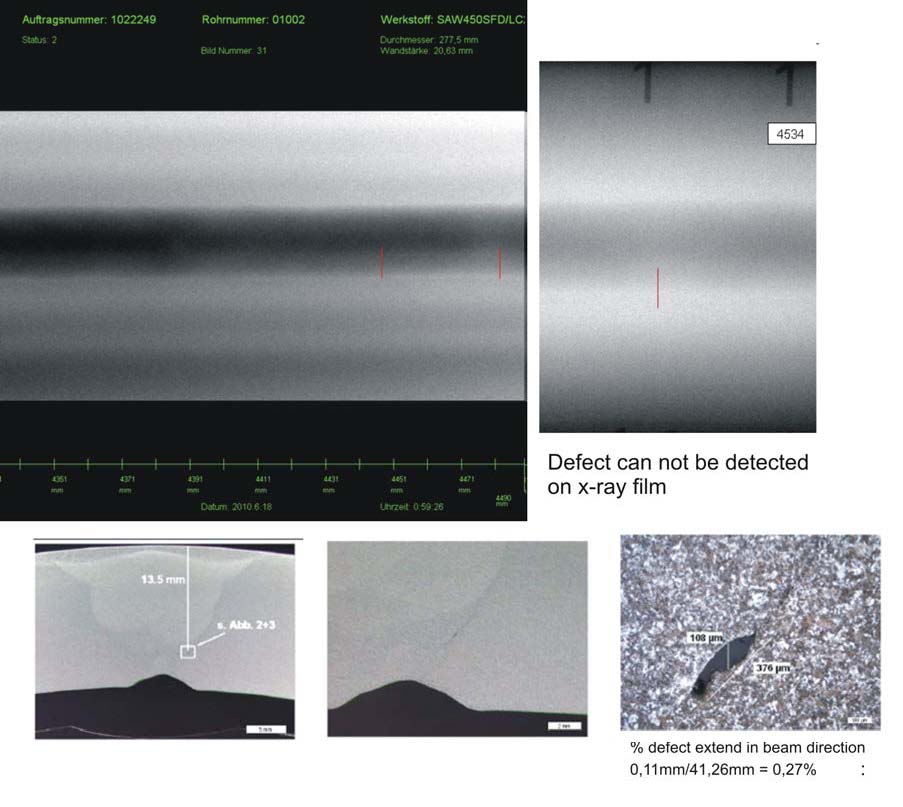

一个广泛的节目开始澄清是否真正的焊缝缺陷可以保存和比较传统的X射线胶片技术,或不是否有改善。数字图片和透视膜比较,一些缺陷冶金考试完成,这给有关的缺陷的实际尺寸。一个缺陷,缺乏融合,可以很容易检测钢中一个穿透的墙壁厚度41.26毫米射线数字成像检测。相同的缺陷是很难检测到的X-射线胶片上。在渗透的方向是作为可以在显微镜照片测量590μm的缺陷程度。缺陷目录中的另一个例子是一个可检测到非常好的在数字图像,但上的放大透视膜,它不能被检测的夹渣。缺陷产品目录内容了很多这样的例子,显示在影像学检查技术,通过数字化,高分辨率阵列探测器的量子跳跃。在图4中,存在另一个缺陷,未熔合,在钢中,可以检测到与渗透的壁厚41.26毫米。缺陷具有大于100μm的程度渗透的方向,从显微照片测得的宽度约110μm。的宽度是小于的DXR的检测器的像素尺寸为200μm,但可以正确地检测到。相同的缺陷不能被检测到的X-射线胶片上。

图4。缺陷缺乏融合

与传统的X射线胶片技术TÜVNORD EnSys汉诺威的另一个例子已检测到的焊缝缺陷缺乏融合和后,新的数字X光设备X-管道双人标准间的对接。的资格,新的X-管道内双比较两个X光片证明了新的射线数字成像设备的性能。的数字图像上的缺陷可以被看作是在胶片上或什至更好的好。

监测的概念,图像质量,分辨率和长期稳定

资格的射线数字成像设备的知名IQIs线式,步进/孔类型和双工线类型。图5显示了一个例子为50mm,壁厚为的3 IQIs的所需值和实际值。来自壁厚为50毫米到90mm目标IQI为线式,阶梯孔类型和双工线类型的值的达成。作为一个例子,壁厚为4mm不能满足所需的值。有一个所需的值由双工线13和实际9,小于所需的4个步骤。对于金属丝的类型,有16和实际的19是一个所需的值,超过所需要的3个步骤。 SNRnorm是所有的壁厚比的要求。

IQIs系统监控

使用的目的来评价图像质量,分辨率和长期稳定性的新的数字射线照相设施,一个监测概念已经研制成功。壁的完整范围厚度已经过测试,每月的,如下所示:用钢板和管道具有不同的厚度已被设于检测器的作为壁厚的函数来评价图像质量。 IQIs线式,步骤/空穴型和双工线类型已被放在顶部堆栈钢板。现在所拍摄的图片和IQI值,放射线照相的参数和SNRnorm值的评估和保存。丝型IQI值在整个范围内的壁厚得比要求的更好。步/孔类型有到80mm壁厚比要求的更好的价值。对于双面线类型,还没有达到所需的值从4至40毫米壁厚。不过,我们可以达到的质量等级B照,对标准草案通过使用补偿原则。

IQIs堆栈上板的监测理念

补偿原则

随着数字射线照相检查,使用高分辨率阵列检测器,它能够检测相当更小的缺陷比必需的,因为高的对比敏感度。因此,空间分辨率的要求可以降低。有意向考虑这个事实,并检验质量达到B级,根据DIN EN ISO 17636-2和DIN EN ISO 10893-7标准草案中包含的赔偿原则,其工作方式如下:IQI值线式全双工不符合要求的。线式或步进/孔式IQI值较高的要求。未实现双面线式IQI值可以补偿高IQI值线式或步进/孔式。甲限制给出在DIN EN ISO 17636-2 - 最大2 IQI值的金属丝的类型,可以补偿缺少2个IQI值双工线类型和协议与客户3 IQI值,可以补偿。在DIN EN ISO 10893-7,没有任何限制。作为一个例子为5mm的穿透壁厚双工线8的两个峰之间的下拉是38%,并在双面布线9无滴(图7)中可以找到。因此,这意味着0,26毫米双面布线9表示的图片的不清晰度。但缺少3个步骤,实现检验质量等级B.

对于电线类型,它表示的对比敏感度的IQI,导线19可以被检测。这是一个超过所需要的3个步骤。缺少基本的分辨率能够得到补偿的高对比敏感度。 B类检验质量得到满足。随着补偿原则检查B类的帮助下,可以实现对管壁厚度从10至40毫米根据DIN EN ISO 17636-2和DIN EN ISO 108937(图8)。对于更高的墙厚度不补偿的原则是实现检查B类,但对于壁厚超过10mm低,我们必须补偿超过2个步骤,这是不允许的根据DIN EN ISO 17636-2。只有3个步骤后,客户同意是可能的。壁厚为4mm,我们将不得不补偿双工线的4个步骤,但我们只有3个步骤的电线类型。检验B类无法实现此壁厚在管的X双床。

总结

TÜVNORD EnSys汉诺威和公司对接,取得了良好的经验与新的数字射线检测系统。可以看出光学放大图像的小缺陷容易得多,比由不经放大的透视膜评价。的图像的自动评估支持的评价人员。使用阈值的灰度值,这些特点使得它可以以适当的方式来检测焊缝缺陷。作为数字X射线检验和不断变化的标准,以有效的标准草案,将导致客户和专家的高接受这项技术的理论基础,实际标准草案很好地服务。

TAG: