先进的数字X射线摄影的现场无损检测

先进的数字X射线摄影的现场无损检测

摘要。

文章将显示与便携式非晶硅平板结合铱(Ir192)源,且脉冲270kV透视源在实验室中,并在一个炼油厂巡查。的例子显示,暴露的时间也缩短了10倍,并增加检查员安全。减少工厂停工,并在最短的时间内进行视察。在现场进行即时分析的各种软件工具将被证明与石油化工和管道行业的例子。

介绍

本文总结了委托法国核安全管理局和总石油学院德Sudoure无损检测服务公司与Vidisco便携式数字X射线成像系统进行的实验结果。被委托的研究,以检讨是否数字放射成像(DR)可以帮助减少使用同位素的能量增加无损检测技术人员和环境的安全。研究包括两个阶段进行。第一,实验室透视检查管道与已知的缺陷,使用数字射线照相非晶硅平板基础的系统,且脉冲X射线源。第二,现场测试,在已知的维修点使用相同的便携式数字X线摄影的a-Si系统的Ir-192同位素的炼油厂。本研究结果详列如下。

第1阶段:在实验室中的数字X线摄影

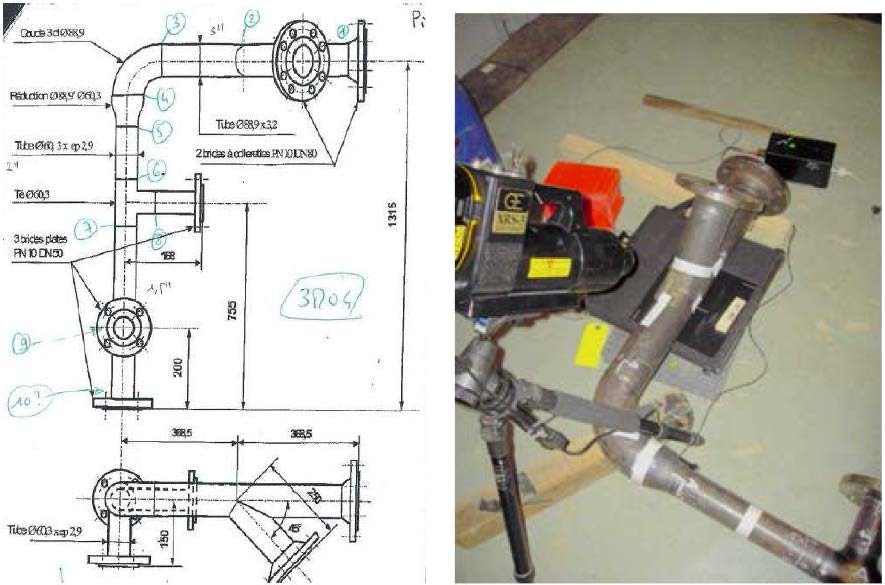

在2008年进行了一个浩大的工程,以测试管道无损检测领域的数字放射成像系统的能力。在测试中使用的系统是一个Vidisco有限公司FOX-Rayzor便携式X射线检查系统,今天的RayzorXPro线(上一代),其中包含平面无定形硅(Si)的14位(16384级灰度)面板,与Golden XRS-3(270kV脉冲X射线源)。与人为缺陷,如夹渣,咬边,耐腐蚀,孔隙度和裂缝的的几个管道焊接样品进行了测试。的标准测试的成功实现的图像所花费的时间和可见性的缺陷和IQI电线。 93影像拍摄。检查计划一周(基于时间帧为电影),但在短短两天内结束。在实验室中使用的管道第一阶段的研究显示草图。了几个典型的的结果例子是下面详细。

图1。测试管道工程图(左)和典型安装(右)

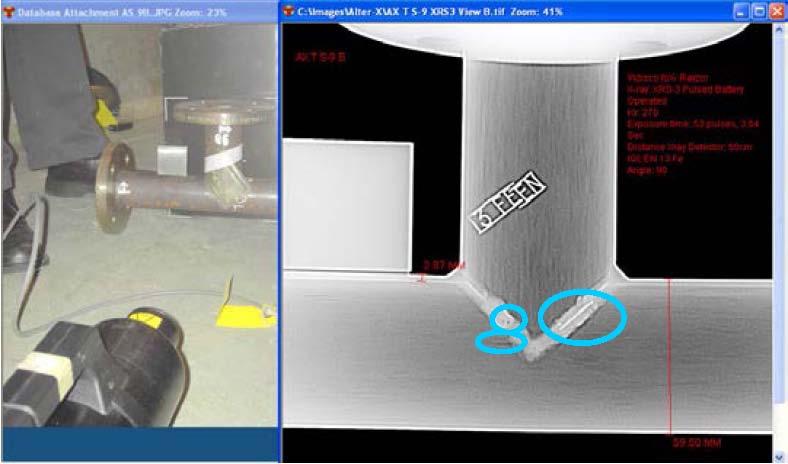

图2示出了碳素钢5355管60.3毫米外径和2.9毫米的壁厚(~6毫米总壁厚),焊接在一个V形。外部设置和透视拍摄参数被记录的,因为是透视的条件和时间。管径和壁厚的测量也被记录下来(可拆卸)在图像上的注解。曝光时间为3.54秒(53脉冲)。焦点探测器距离(FDD)为50厘米,“拍摄”的角度为90度。丝型IQI EN13FE被用来验证2%的敏感性。钢块被放在这个测试作为测量参考点。焊缝中的缺陷都清晰可见。

图2。设置和测试X-射线碳素钢60.3毫米管中

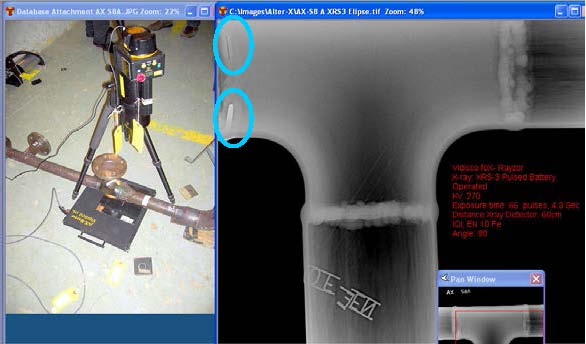

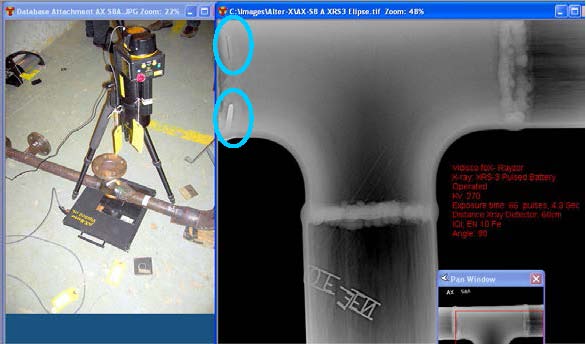

图3。设置和测试X射线焊缝椭圆管

在图3中清楚地看到缺乏根渗透的顶部上的焊缝。论的焊缝,可以察觉孔隙率的左下方和右下方的炉渣和底切的是可见的。管5355碳钢制成的,并且具有3.2毫米壁厚(总壁厚6.4毫米)的88.9毫米外径。

图4示出一个T形的碳钢5355管外径60mm厚

2.9毫米壁厚(总壁厚穿透透视,~6毫米)。曝光是仅4.3秒和检测器之间的距离,和源50厘米。的角度为90度和像质计使用的是EN10FE的,验证2%的敏感性。矿渣和根系穿透缺乏的是清晰可见,在左上角的焊接,是IQI线的中心。

图4。设置和测试X射线的碳钢60毫米管的

第一阶段的结果证明,与组合使用具有270kV的脉冲X射线源的一个平面的a-Si面板的数字射线照相系统可以是一个有效的替代品使用的膜和同位素能量。由于X-射线和面板的灵敏度的焦点,在此研究的一部分产生的数字图像,比典型的同位素的图像更高的质量。有序的数字化数据库的数据归档,提高分析和记录。劳动力成本比数字X射线是相当快的,操作的同位素是比较昂贵。

第2阶段:数字放射成像领域

数字X线摄影的效率进行的测试在法国的道达尔炼油厂之一。测试使用伽玛射线源与数字化放射成像检查系统的工作了解的优势。在测试中使用的系统是Vidisco的FOX-Rayzor便携式检测系统(,今天的RayzorXPro的线上一代),13毫米厚的非晶硅平板。源为Ir192,的16Ci伽玛源。检测器和源极之间的距离为50厘米

- 进行检查与电影相同的距离时使用。曝光时间为8至16秒之间。成功的测试标准,在现场设置探测器和源,采取了良好的形象,与被测对象的图像相比,图像的质量和提供的分析工具。

的图像出现在屏幕上实时,而不需要开发或扫描。通常需要几分钟的图像与同位素和电影,只需几秒钟,同位素和数字X线摄影的a-Si面板。如果图像不够好,那是,立即重复一个新的形象再次可以在几秒钟。没有必要妥协现场图像质量,取得良好的图像。在短短的3小时33幅。

该系统是便携式的,在一个坚固耐用的情况下进行的炼油厂中的任何位置。的成像器的设置是与三脚架和电缆的帮助下进行。图5示出了在炼油厂现场工作的便携式DR系统的能力。

在炼油厂工作的便携式DR系统

Vidisco DR系统提供最高质量的图像,最短的时间内,在现场进行分析的结果的图像和卓越的软件的组合。最常用的软件工具,用于现场分析如下:窗位调整,锐化,浮雕,覆盖,壁厚测量及平均。有了这些工具,操作员可以进行现场分析的水平显着增加。这使运营商的工具有关的图像质量和获得的信息作出正确的,立即作出决定。

2.1锐化

锐化工具是一个复杂的算法,锐化的图像,以最小的噪音。的锐化工具就派上用场了,尤其是当使用IR-192源,在各个方向射出的光线,因此有一大焦点,导致不清晰度的图像。该功能可以帮助带出图像中的缺陷的详细信息。

2.2浮雕

进行深入的浮雕算法转换为灰度级规模,创建一个3-D效果,使图像看起来好像印在金属。这使得更容易检测到管道中的缺陷如腐蚀和孔隙度。

浮雕效果比原来的X-射线

显示浮雕效果如何了沉没的材料在一个3.5“外径碳钢管,使得它更容易看到。随着点击一个按钮的图像转化立即在屏幕上,方便地进行分析。

2.3窗位调整

窗位调整工具是一个软件功能,可以让NDT操作人员进行最DR系统所创建的信息。便携式平板成像仪提供了一个14位的动态范围图像,这意味着16384级灰度的信息。电脑屏幕通常只有256个灰色的水平。窗位调整工具,可让操作者减仓或图像变暗,研究特定的频谱的灰度等级,每次允许一个8位的画面更具体的信息可见性。

2.4覆盖

覆盖模式将两个图像,一个在顶部的其他。此模式是最有用的X光检查对象的不同部分时,需要不同的曝光时间。这允许观看不同的厚度和材料,在一个图像中。

在图7中的管道和其绝缘层的材料之间的差异使其难以看到所有的细节与只是一次曝光。第一次接触是10秒,第二次只需3秒。然后,图像被布局自动正是在彼此的顶部,使用叠加模式。现在,所有的细节都可以被视为在一个图像清晰的分析。

绝缘管覆盖模式

叠加模式协助区分水平管和垂直1。一个裂缝可以清楚地确定(红色箭头)。记录在该数据的基础上与相应的透视外部设置,使得未来的测试,在相同位置上容易。

外部安装和X射线记录在数字数据库(覆盖模式)

2.5平均法

平均功能平均它们的值,在每一个像素,结合两个或更多图像。自动平均功能平均以一个又一个的连续图像,然后显示一个图像的结果是平均的连续图像的图像数量(由用户设定)。其结果是一个更清晰的图像,以减少噪音,它会显示更精细的细节。

平均计算基于6暴露9秒。获得的平均图像的总时间为54秒。在右侧的透视图像是自动平均计算过程的结果。这是很清洁,并显示比左边,这仅仅是一个9秒曝光的图像细节更清晰。中心的形象更清晰的裂纹。该过程是自动的,由软件控制。

Soutirage Catalyseur催化裂化装置的平均IR-192

2.6综合测试

之间的比较的脉冲X射线源和γ射线源的管的切割被带到实验室从炼油厂。图10示出的脉冲X射线源是在最小的曝光时间,能够实现更清晰的效果。 XRS-3 270kV源(三)一次曝光了高品质的图像,甚至超过了与Ir192平均6图像(二)创建的图像和最肯定更好,IR-192(A),单次暴露。

的浮雕效果表明,可以检测到新的缺陷,在与脉冲X射线源(三)创建的图像。用9秒钟曝光与Ir-192创建的图像上的左(一),中间的图像(b)是6这样的图像(9X6 = 54秒曝光,与Ir-192)和在左边的图像的平均值( c)是XRS-3脉冲X射线源,与拍摄的图像,仅暴露2.03秒。不仅是透视危险性较低的放射性铱,它的光线更集中和定向和曝光时间被缩短。

Soutirage Catalyseur比较XRS-3 - 催化裂化装置,浮雕工具

结论

便携式非晶硅DR系统已被证明是有效的,因为它提供了切实可行的解决方案都使用的无损检测实验室,也到现场进行检查。在炼厂用了短短3个小时,为运营商的便携式DR系统在10个地点进行检查。类似的检查时使用电影或电影的替代技术,需要扫描和发展需要一天以上(包括电影发展,但不包括分析,这增加了更多的时间来测试的最终结果)。使用同位素显着缩短,无损检测技术人员的安全性进行了改进,减少其暴露于辐射的时间。

不仅缩短检查时间,需要关闭工厂和质量的图像,马上就被称为是最小的。有没有需要返回进行进一步的检查,反复关闭,因为如果位置弄错了,运营商可以告诉一次(因为图像在屏幕上立即看到),并立即纠正 - 从而始终获得良好的图像在现场检查。

在实验室和现场无损检测的便携式X射线系统,使分析更容易由于先进的增强软件。结果是立竿见影的,最高质量的图像。

得出结论:DR系统提供的无损检测提供了一个机会,在较短的时间内达到良好的效果,提高分析质量。提供的服务,因此,能够改善和成本降低。盈利能力和操作人员的安全性显着提高。

TAG: