工业CT应用的参考标准为自由曲面形状的工件

工业CT应用的参考标准为自由曲面形状的工件

摘要

工业计算机断层扫描(CT),今天是一个重要的方法来分析缺陷和测量技术产品的几何形状。工业CT测量能力往往取决于知识的测量误差的存在。只有具备这方面的知识,有效的修正是可能的制造商,或为客户适应的测量程序成为可能。因此,存在的强烈需要有足够的参考标准,一般依赖关系的评估和测量任务的具体效果。尤其是后者难以评估。本文说明了一个多功能可拆卸的工件附近的参照体的使用与CT的应用。由一个小型化的铸铝(一)缸头的参考标准。它可以分为四个段,每段设有参考几何形状,使登记的CT测量和其他参考的数据集(例如从触觉CMM)卸下。参考标准体现了复杂的自由曲面,这是一个具有挑战性的CT和其他传感器的测量任务。这里,应用程序的参考标准的材料混合的影响的研究。这扰乱的单一材料的测量的其他材料通过添加件实现。从工业微型CT系统和CMM参考数据,提出了使用数据的参考标准的应用程序的结果。甲特别强调的是给定的工作流上的数据处理和数据分析。

1。介绍

工业计算机断层扫描(CT)是一种多用途的,重要的非破坏性检测及三维测量技术。工业CT测量能力往往取决于知识的测量误差的存在。只有具备这方面的知识,有效的修正是可能的制造商,或为客户适应的测量程序成为可能。因此,有强烈需要有足够的参考标准的评估一般依赖关系(例如缩放因素或beamhardening的影响)的测定特定任务的影响。尤其是后者难以评估。往往是不能够简单地校准一个真正的工件作为一个主部分。通过这样一个简单的主控部分使用的许多效果不是盖的。三维CT的另一个挑战是多材料工件的测量。人工制品,即测量误差引起的材料组合物,这种情况下,经常观察到的。目前的工作流程的数据分析,通常不把这些影响。本文展示了一个的多功能可拆卸workpiecenear参照体的使用与CT的应用。分析集中在自由属性的今天的工件和多材料机构方面。在以下的数据和分析的工作流程中示出。

1.1计量学溯源性

计量学溯源性往往是不平等的口语使用的“可追溯性”。前者的意思是三维测量结果可溯源到SI单位“米”。因此,存在连续校准链,在每个步骤中的测量不确定性闻名。对于复杂的测量系统可跟踪性往往不能完成所有的测量,即设备无法溯源。例如自由曲面形状的工件坐标测量中的测量。这里几乎所有的测量,即利用触觉探针,光学传感器和CT,无法追查,因为没有足够的测量不确定度的声明存在。

对于复杂的测量技术,如CT,它是有益的,考虑一般的测量不确定度的影响。 ISO 15530-3描述的实证方法的测量不确定度评估的参考测量和群体的影响分为四个部分:参考测量的不确定性(校准不确定性)的过程本身(重复性),标准的不确定性,不确定性由于系统错误的的工件贡献和不确定性的贡献。目前,重写ISO 15530-3是在2004年的标准不治疗系统误差在GUM [1]一致的方式[2]。对于三维CT作为一个复杂的测量技术,应该分析被设定为参考测量的方法和原理的一个例子。作为参考标准使用是设置触觉测量。触觉参考测量和CT测量的工件材料的影响在下面的效果进行了讨论。

1.2参考标准

分析测量系统性能的一个常用的方法是使用参考标准,材料措施。在过去一定的参考标准已经制定,三维CT,发现他们的方式的标准化(VDI / VDE 2630-1.3)(例如,图1和3)。

图1。帽罩立方体从图。 2。聚甲基丙烯酸甲酯,气缸与图 3。微四面体发

二,大小(10毫米)3个球的地标[3],总规模从4红宝石球的大小0.5毫米20毫米x 108毫米(可见这里顶部30毫米),直径的球形标志0.5毫米

这些专用的参考标准是应用验证,错误评估和修正。但是,这些机构有一个重要的缺点。他们的特征是类似工件,没有自由曲面的几何形状。

1.3自由曲面的参考标准

可拆卸的自由形式的参考标准的微型铝制气缸盖,德国弗莱贝格/萨克森州,ACTECH有限公司(投)已建立由PTB从铸造。它可以分为四个段,每段设有参考几何形状(球体安装在碳纤维棒和气缸),使登记的CT测量和其他参考的数据集(例如从触觉CMM)卸下。参考标准体现了复杂的自由曲面,这是一个具有挑战性的CT和其他传感器的测量任务。此外,标准的,在内部的几何形状使CT测量的属性的研究。该零件已被用于无损检测的CT分析的属性[4]和尺寸测量的[5]。在这项工作中,一个段(识别1Al的)的可拆卸的参考标准被用于分析多材料结构的CT测量。如果在段1AL的表面粗糙度的估计,我们测量粗糙度Rz范围从2微米至135微米,平均Rz为81微米的纯砂铸造域。

2。计量方面的自由曲面几何形状

2.1触觉探索的自由曲面

自由曲面的触觉探测是一个挑战,因为它需要正确的机械探测的表面,正确的测头半径修正,确定正确的点,并可能形态学滤波的触觉探头本身的治疗。任何触觉测量的自由曲面,以确保所有这些步骤和影响力都得到妥善处理。因此,有必要进行测量,与公知的探针尖端半径 - 这通常是很容易实现圆形探针针尖,由一个适当的探针资格 - ,通过了解在测量点的实际表面法线。后者则是困难的,因为这法线通常是不知道的特定部分。存在几种方法来评估或近似的实数部分的表面法线。最常用的方法是以近似由CAD给定的信息,这是正常的。此方法可能导致在强大的测量误差的情况下,部分偏离显着,因为它是从CAD模型的情况下,大的的生产偏差或股票中断。第二个可能性,以评估正常的部分是用“力矢量”的信息,这是一定的坐标测量机(CMM)的内部信息。这些数据的使用是关键,因为探测力的矢量可以从真正的表面法线的显着差异。最近的一项研究显示偏差高达25°,最近的控制软件,用于样品表面探测的精确已知的表面正常使用高精度三坐标测量机。这些偏差可能会导致显着的测量误差时的力矢量用于点评价。因此,这个内部资料不得使用。评估一个特定的部分的表面的法线信息的第三个方法是经验的评估,这是正常的,由相应的测量,并可能由一个迭代。只有一个经验性评估能确保可靠的测量自由曲面。

2.2自由曲面零件的表面正常的实证评估

对于自由曲面的表面正常的经验性评估,它可以使用一个内置的探测过程的CMM或进行自由编程的探测和数据评估过程。一个迭代过程,主要是使用内置的功能的卡尔·蔡司三坐标测量机及软件卡里普索描述了[5]。这里的测量三个点(三脚架)和近似的表面由一个平面。将得到的数据点在估计接触点的近似表面使用的三脚架的中心作为由探测的CMM评估正常给出的三个三角架点,即没有被执行的标称位置上的投影。

一个增强的探测方案可以被实现在未来由适应模型的使用和不投影到额定点的情况下的评估点。这里的目标是拥有良好的局部逼近的表面(即点的数量没有限制),一个免费的数据采样和一个表的模型参数的不确定性。的方法之一,符合所有的三个点的二次曲面的自由曲面的拟合[6]。

2.3适当的实际标称值的比较

标准计划(假)名义实际比较CT和CMM数据触觉CMM的测量点通常设置为实际和CT表面通常设置为参考(标称值)。这可能会导致错误的结果,如在[5]中所示。正确的方案是设置触觉CMM测量点和评估的表面作为参考(面值)及CT表面的实际载体。这个过程需要合适的检测软件和 - 当然 - 表面正常的知识。 [5]检查软件ATOS 6.2(网络拥塞,Braunschweig,德国GOM)已被使用。在以下的数据分析进行的后继软件GOM检查V7 SR2。

2.4粗糙度的影响力和本地数据分析

工件表面粗糙度影响任何尺寸的测量。测量的精确的贡献为一个统计测量的不确定性的影响或贡献的有系统的偏差为每个传感器进行分析。到现在为止,粗糙度影响力,CT只进行了分析选定的情况下[7]。

最近的陈述是三维CT体素的大小的测量不确定度。这里的范围内的值下降到1/10的大小在最小的体素边缘均以CT数据集的良好的质量[8]。仅可达到这些比率可在一定条件下,例如:单一材料的测量,平整的表面没有显著粗糙度,几何诱导文物和被测量的属性发生大规模的平均的情况下。例子是在具有大量的点(例如>> 25分),其中,在气缸的内部位于一个单一的材料,和位于远处从令人不安的结构,如边缘测量的圆筒的直径。它必须强调的是,上面提到的比例不能达到的表面粗糙度的情况下,是不能忽略的体素的边缘长度和没有或只有一个小的平均发生被测相比。最坏的情况是局部分析,即单点测量,具有较强的粗糙度的工件。局部分析可以检测某些空间属性和偏差的测量,但它是与表面效应的干扰。因此,偏离的体素的大小的顺序,可能会发生。

3。多材料分析

3.1段1AL的修改与ZTA领域

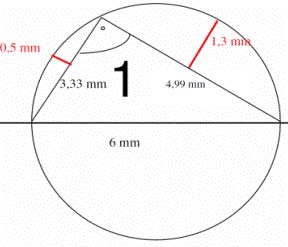

进行更好的多材料测量与CT的目标是描述一个优化的工作流程的三维分析。附加的特点,该段1AL,我们添加了三个原料糙米ZTA(氧化锆增韧氧化铝)微球,直径为6.1毫米,含86%Al2O3和14%的ZrO2研究重大影响,并影响到当地的工件段1AL拓扑结构。 ZTA领域已经固定在1AL锁定清漆的部分。在X线模拟了205千伏X射线球管光谱与BAM软件演员[9],他们发现50%以上的吸收相比铝CT测量了良好的条件。在1048点的CMM测量这些领域表现出较大的形状误差为66微米至138微米。两个平面都被加工到ZTA陶瓷球(图4和5),分别以允许登记的机构。最后,激光标记的号码(标签1~3)(图4)已被添加。对于注册为一级和二级注册和高斯拟合中心点的领域为原点(三级注册),我们使用了两个平面。

图5。两个平面之间的夹角90°垂直切通过ZTA 1球与注册时使用的

图6示出带有三个ZTA球体迷你缸的头部分段1AL。在以下的Al和Al材料ZTA ZTA的影响进行了分析。

3.2工作流程

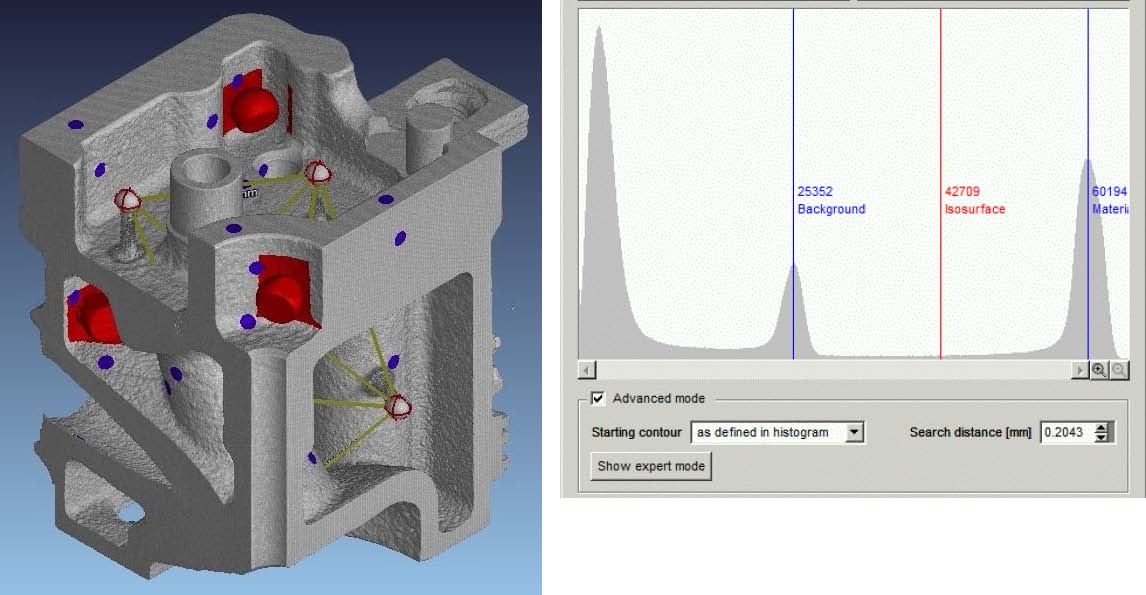

工作流启动VolumeGraphics StudioMax 2.1:缩放校正与数据分析已进行的5个基准球的距离。之后已经被执行的第二重建正确的缩放。 CT量已对准触觉CMM坐标系统使用的5个基准球。感兴趣区域(关注区域)已被创建ZTA球体周围及周围在铝表面的单个表面测定使用自适应阈值的2.1 VGStudioMAX修补程序(图7和8)。

图7。表面呈现的CT数据与ZTA投资回报率图。 8。提取的ROI 1(红色)ZTA体积直方图,表面补丁(蓝色)和红宝石球(灰色球体。铝峰被设定为背景,而/红色)ZTA峰值被设定为材料(既作为起始值

自适应表面判断)

最后,我们计算的偏差相对于表面正常的触觉的1135个数据点,每个ZTA领域GOM检查V7 SR2的34个补丁的全铝车身(见4.2节)。这里的主要优点是这种新软件的能力来分析的数据集几千个数据点的型面点作为目标导入的格式(即用的点和面点正常现象,将其设置为名词性成分,参见图9) 。尽管警告的软件(超过200点的数据集)成功的检查已经进行了至少3000点。在分析中的最后一个步骤 - 这是必不可少的一个正确的检查 - 是作为“交叉口与网格”(图10)中定义的测量原理。使用正常的三坐标测量机的测量数据点的偏差计算的网格的CT数据集作为一个矢量的交点。因此,CT数据集目和触觉数据点的结果中的负偏差作为误差矢量之间的“空气间隙”是反平行的触觉CMM数据正确的法线。作为普通检查软件的结果可以显示(例如,参见图16)或表导出为。

4。测量和结果

4.1 CT测量设置参数

具有两个在几乎所有的参数不同的设置在PTB和在BAM CT测量的1AL与增值ZTA球体段(图6)已被执行。在PTB我们使用对NIKON计量XTĤ225 ST CT系统(图11)与反射目标和210千伏设置,1.9kx 1.5k的瓦里安PaxScan 2520检测器,检测器滤波器1毫米铜,3016的角度(54的体素大小微米)3和样品取向(几乎)“顶朝上”如图所示。 12。在BAM中,我们使用了CT系统与反射目标和205千伏设置,过滤器

0.5毫米铜+0.75毫米银,1800与体素大小(50微米)3和样品取向“水平的角度倾斜的:”在图所示。 13。

对于的ZTA领域的未经过滤的分析,非平均CT容积数据已被使用。 BAM已经采用了3×3中值滤波的投影数据,然后重建。触觉CMM数据进行了评估,使用了蔡司UPMC 1200克拉CMM的。对于触觉CMM测量中,我们使用单点探测和探针尖端直径为0.6毫米。 ZTA 1球1048点测得的误差为76微米。 CMM测量的ZTA领域的被执行的规则几何形状的测量。合成的表面载体已被添加到的点的数据,以允许一个对称铝主体(参见下面一节)的贴剂相比,分析的数据分析。

4.2段1AL(补丁仅适用于铝表面的CT结果)

第3.2节中所描述的工作流已被应用于段1AL的铝材34的修补程序。 [5]中已经描述的几何形状和位置的补丁。已测量对于每个贴片直径1毫米的一个触觉数据点与相应的表面法线与使用的迭代探测计划,在[5]中所述的探针前端的直径为2毫米。用GOM检查V7 SR2进行的最近的CT数据集进行分析。图。图14和15中显示作为参考,作为实际的CT测量的BAM和PTB触觉测量的各自之间的偏差。 [5]中提出的结果相比,没有显着的区别是可见的。因此,可以得出结论,铝的的ZTA球体时的影响是不占优势。

图14。触觉和CT数据点之间的偏差。 15。触觉和CT数据之间的偏差BAM 4011c测量,分析的34面点PTB P00027测量;点34铝在铝的表面点的分析

数据点

数据点

4.3 CT结果

ZTA领域的BAM和肺结核的CT测量CT测量4011c P00027相对于触觉的CMM测量的偏差进行了分析,在3.2节中所描述的。图。 16示出了作为一个实施例的详细视图的状态进行分析后,在GOM检查V7 SR2 ZTA 1球体被限制在这里的分析。图。图17终于形成对比的PTB和BAM测量与各自的触觉CMM测量的偏差。

TAG: