射线束的硬化校正和它的影响力对测量精度和可重复性的CT三维测量的应用

射线束的硬化校正和它的影响力对测量精度和可重复性的CT三维测量的应用

摘要

束硬化效应的主要构件是一种X射线机计算机断层扫描。它不仅医疗检查和材料分析的复杂性,而且影响的三维测量的精度和可重复性。因此,许多的努力已致力于发展20世纪70年代初以来,硬化校正方法。在实践中,经常使用的硬件过滤器(预过滤)和线性化算法的组合。在一般情况下,这样的组合可以在很大程度上消除拔罐的效果,从而导致更均匀的灰度值,在整个相同的材料和改善的表面外观。然而,同时校正射束硬化效应,产生其他问题,包括噪声的放大倍率和对比度降低。此外,实验表明,在某些情况下,射束硬化校正方法诱导的边缘偏移量的内部结构,在很大程度上依赖于周围的物质的量。这恶化的测量不确定度。因此,本文探讨的射束硬化校正的CT计量应用的测量精度和不确定性的影响。

关键词:CT,三维测量,硬化校正

1引言

随着快速发展的X射线源(更小的聚焦光斑大小),更好的探测器,更先进的图像重建算法和分析软件,使用工业CT机作为测量工具成为可能[1-3]。 CT三维测量应用,影像质量和数量的文物被认为是不重要的,除非他们伤害了精确的表面决心。系统误差和恒定边缘的偏移量是麻烦,但可以很好地补偿由专门的校准对象,通过施加适当的的边缘修正条款[4]。然而,随机的,非恒定的边缘偏移误差是最不希望的,因为它们增加了整体的测量的不确定性。

1.1束硬化效果

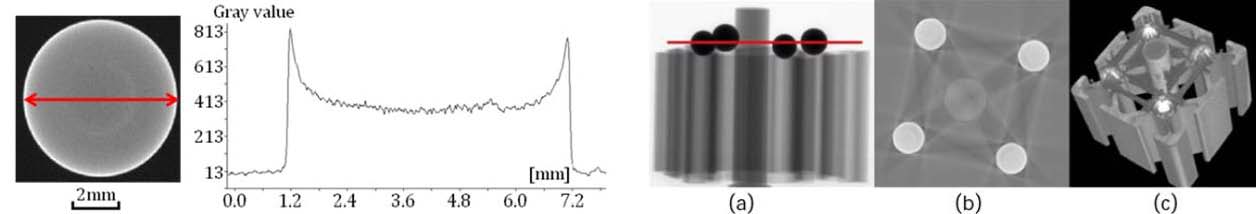

工业X射线源产生的X射线束与多色谱。由于透视衰减能量依赖的,当光束穿过工件,低能量(软)更迅速地衰减比高能量(硬)X-射线的X-射线。因此,击中的X-射线检测器的光子数(因此相应像素的灰度值)是不渗透的材料厚度严格线性相关。另一方面,大多数重建算法假定线性衰减,从内层材料,拔罐效果(图1),作为已知的不同造成的外边缘的颜色。此外,条纹和暗带中经常出现之间致密的对象(图2)[5]。

图1。重构一个钢筒片(左)图2。 (一)二维X射线图像的铝型材和对应的灰度值的档案沿红线与四个钢球;(二)条纹工件以可见(右)。 [5]重建的CT切片的红色部分的(a)和(c)

三维CT体素模型的对象。 [5]

1.2射束硬化校正方法

束硬化校正几十年来一直是研究的课题。除硬件滤波,广阔的varity伪影减少algrothims已被开发出来。 Davis等人的。建议模型的X射线产生,传输,检测和使用步骤楔传输测量射束硬化校正[6]。 -------------------------------------,Kachelrieß等。使用经验确定的一个的预校正函数的多项式形式改正用于拔罐神器[7]。 amirkhanov等。提出的投影系金属工件还原方法,其中分割的金属配件重投影为void和插值的第二重建[8]。双能量方法也得到了发展,其中能量的衰减系数的依赖性被建模为代表单独的光电效应的贡献和散射[9-11]的两个基本功能的一个线性组合。 Van Gompel等人的。提出了几种迭代算法,根据使测量的窦腔X线照相的数据和一个模拟的多色的窦腔X线照相图形[12]之间的差异最小化。更多最近,referenceless的射束硬化校正多物质对象的技术已经发展[13]。

1.3数据处理(硬件和软件)

本文报道了所有的测量中使用的测量硬件和软件列于表1。的二维投影图像重建使用滤波反投影算法。根据预先定义的最大的四阶多项式曲线的线性化技术被应用于硬化校正:

Ÿ=(B + CX + DX2 + EX3 + FX4)

其中X代表初始的X射线图像中的像素的灰度值,Y表示校正的(线性)的灰度值,a到f表示系数,可进行微调,以便,以获得cuppling的自由图片。六束硬化校正预置已经被应用在本文(表2)。

表1中。测量设备和软件的CT设备XT-H225钨靶重建和射束硬化的修正CTPro XT 2.2 SP2 linearizationa阈值和尺寸测量VGStudio的MAX 2.1.2

一个CTPro还支持基于查找表的射束硬化校正。

表面判断,当地的自适应阈值方法[14]。两种方法都被用于计算使用CMM使用两个红宝石球安装在一个固定的距离彼此和校准的中心位置的体素大小校准:使用校准的中心位置之间的距离的两个相邻的钢球的比例改变因子.

2测量方法和结果

正如前面提到的,内部结构的能力来衡量的CT计量的主要资产。因此,本节调查是否上述的射线硬化的校正算法(基于预先定义的多项式曲线的线性化技术)对周围材料的量和类型的依赖关系的测量结果的影响。这已经过测试使用多个对象设置,包括单级和多材料的情况下。

2.1对实验结果的研究初探

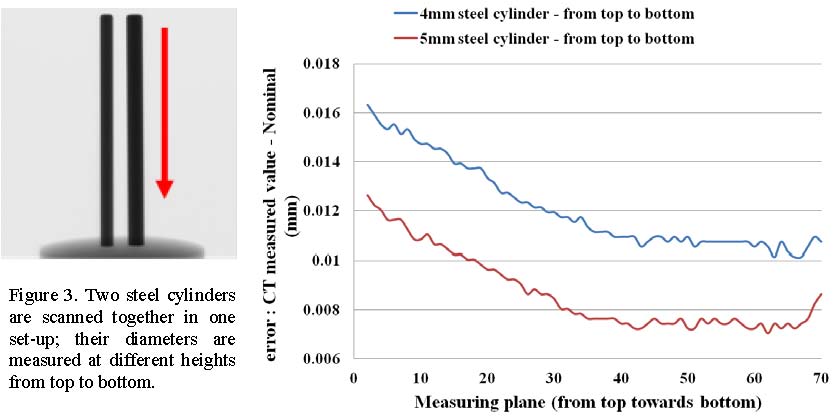

图3。两个钢瓶一起被扫描在一组,它们的直径在从顶部到底部的不同高度测量。

之前讨论的测量的不确定性上的射束硬化校正的影响,它是必要的clearify所报告的测量结果的一个共同特点。所有的结果揭示了一个明显的趋势:对象的顶部出现比其下部。如图3所示,两个气瓶钢(∅4mm和∅5毫米,尺寸公差±1微米),一个安装在被扫描。后重建和表面判断,其直径测量在加利福尼亚州。 70个不同的横截面(等距片)从顶部到底部。清楚地表明,将所得积两气缸的尺寸从顶部向底部减小。的顶部的直径可达至5μm大于底部直径。该错误的最有可能的失准引起的的旋转轴和X射线检测器,在执行的实验的时间。虽然很恼人,这种趋势不相关的射束硬化校正方法,它的特点将是突然的不连续性,而不是由稳定下降的影响,影响的结论。

2.2单一材料的情况下

钢件经常出现在工业装配,在许多束硬化伪影的CT计量应用中,由于是麻烦。因此,本节探讨硬化校正钢件的测量不确定度的影响。

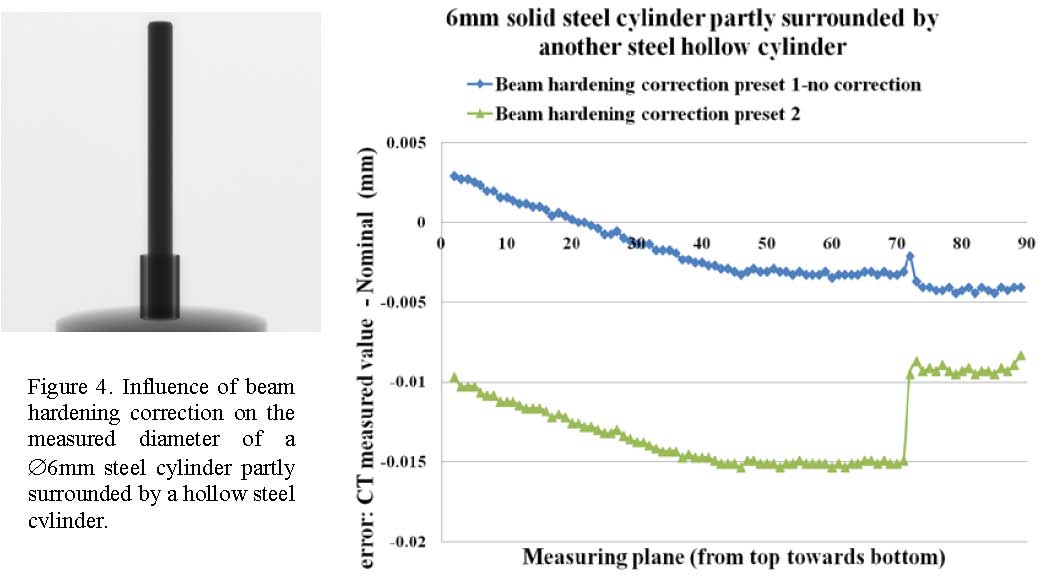

图4展示了部分包围一个中空的钢筒底部附近的一个∅6mm的钢筒(公差±1μm以下)的测量结果。 CT扫描已处理使用射束硬化校正预置1和2(见表2)。所有的表面都被确定局部自适应阈值的方法[14]。接着,测量的直径的内钢瓶上从顶部到底部的一系列等距切片。图4示出了作为一个功能的片的数目的CT测量误差。由于角度倾斜/检测器上面提到的错误是observedonce。更重要的是,在气缸的尺寸由于不断变化的周围景观经历了显着的跳跃(内筒进入朝底的中空圆筒)。这一跳是约2μm的到6μm硬化校正,并增加的情况下,当施加轻微的硬化校正。

图4。作者:束硬化校正的∅6mm的钢筒部分包围一个中空的钢筒测得的直径。

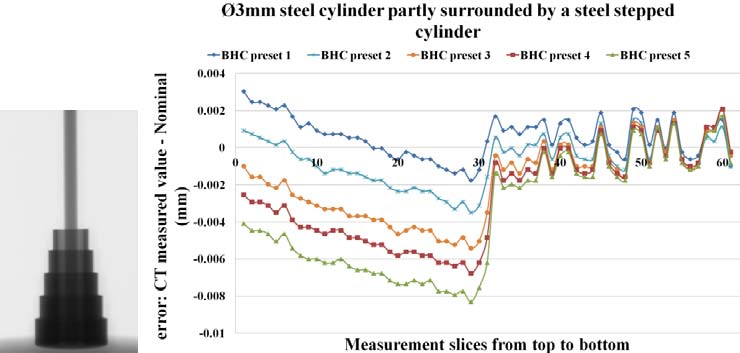

上述结果证实,在图5中所示的另一个设置。 (公差±1μm以下)A∅3mm的钢筒用钢板加强空心圆柱周围部分。的扫描数据与射束硬化校正预置处理1至5(参照表2,从没有校正高达第二阶多项式校正曲线)。面判定后,从顶部到底部的一系列等距切片上测量的直径的内钢瓶。突然发生的尺寸变化,再次出现在周围的情况改变的高度。通过比较5束硬化校正预置的测量结果,可以得出结论,增加的校正电平(从为4μm至8μm)的突然增加时的尺寸变化。从开始切片Nr.30,尺寸变化(±2μm的)主要是由于增加的噪音(较低的信号噪声比)的中央筒。

图5。被放置在另一种中空的阶梯形钢瓶:Ø3mm钢瓶(±1μm的耐性的)。重建和局部阈值后,测量其直径一片片从顶部向底部。不同的多项式曲线硬化校正进行了检验。检测到显着的尺寸变化,,硬化校正往往会放大这种变化。

2.3仿真验证

正如在前面的章节中提到,气缸直径的高度下降的趋势没有硬化校正引起的尺寸变化的影响。但是,它是难以消除这种错位的错误,由于其各种潜在的原因:X-射线源,旋转轴和检测器的变形等,因此,为了排除的失配误差和验证以前的结论,如在一个类似的设置图4相同的扫描条件下(X射线电源,滤波,放大等)进行了模拟。图6展示了模拟的安装和演变的灰度值的档案的几何形状,同时增加的顺序的射束硬化校正多项式曲线。过度矫正而预先设定的2束硬化校正预置3,能有效地消除拔罐效果观察。的尺寸的测定结果示

(A)外形尺寸钢瓶。所有尺寸在milimeter。 (二)灰度值分布,沿着红色线(左上)和(右下)周围的材料,使用不同的射束硬化校正的预设值(见表2)。

在图7中。呈下降趋势,消除了由于“完美”的对齐方式模拟机配置。然而,突然的不连续性,可以观察到的位置处的周围的情况的变化(在这种情况下,当中间缸进入中空圆筒)。此外,这突如其来的尺寸变化随着射束硬化校正水平增加。这是类似于已被观察到与真实的CT测量。需要提及的是,在这个模拟中使用的X射线检测器的规格从实验中所用的1变化。

CT测量仿真结果:射束硬化校正测得的直径的∅6mm的钢筒部分由一个空心钢筒包围的影响。

2.4多材料的情况下

测得的直径的∅4mm钢板缸(公差±1μm以下)部分包围一个中空的铝锥束硬化校正的影响。的参考钢筒的直径是不同的片上(左)从顶部到底部(右)测定。

在CT计量的许多应用程序需要扫描多材料组件。由于钢和铝部件在这类应用中,经常会遇到,本条调查组合钢 - 铝类件结果的测量不确定性的射束硬化校正的影响,图8和图9中演示。钢瓶的内是相同的,但是这两个设置有一个轻微的差异。在图8中的铝筒,具有尖锐的顶部,因此周围的中央筒的材料的量逐渐改变。与此相反,在图9中的铝筒的顶部已经具有一定的厚度。因此,对于中间的钢瓶,及其周围在这一点上的突然变化。通过观察从图8和图9中的测量结果,可以得出结论,对于钢 - 铝的组合,应用射线硬化的校正可以导致的尺寸变化,当周围的情况改变。对于这些实验中,这种变化的幅度大约是5-10μm的,当使用束硬化校正预置Nr.2和20μm以上,如果更严重的改正都被应用。此外,这两个实验中表明,当地的尺寸变化增加时,周围的材料增加。收起突然二维跳转时,没有发现在图6中,由于周围的铝逐渐增加材料厚度。

测得的直径的∅4mm钢板缸(公差±1μm以下)部分包围一个中空的铝锥束硬化校正的影响。在不同的片(左)从顶部至底部的直径测量的参考钢筒(右)[5]。

4结论与讨论

束硬化校正几十年来一直是一个重要的研究课题。本文探讨CT三维测量的应用也受益于这种校正。一方面,射束硬化校正带来好处,如一些增强的图像质量和均匀的灰度值的单一材料配件。另一方面,它表明,硬化校正可以引入一个依赖于周围的材料尺寸误差,从而扩大了测量不确定度。然而,许多现有的射束硬化校正方法尚未经过测试,因此,进一步的研究是必要的调查报告的结果在何种程度上适用。此外,其它材料的组合和几何形状,也应进行调查。

致谢

感谢安德鲁·拉姆齐提供了宝贵的意见。此外,我们承认的支持下,通过项目G.0711.11 N和G.0618.10研究基金会佛兰德(FWO)。

参考文献

[1] Kruth JP,BARTSCHER中号,小号Carmignato,施密特ŕ,德CHIFFRE大号,Weckenmann A(2011)电脑断层扫描尺寸计量。 CIRP年鉴 - 制造技术60(2):821-842。

[2] BARTSCHER U,M,Hilpert:魏德曼戈培尔J,G(2007)增强和工业计算机断层扫描(CT)测量精度的证明。 CIRP年鉴 - 制造技术56(1):495-498。

[3] Schwenke的H,Neuschaefer - 鲁贝T,U,普法伊费尔Kunzmann H(2002)在生产工程中的三维测量的光学方法。 CIRP年鉴 - 制造技术51(2):685-699。

[4] Kiekens K,Welkenhuyzen F,谭永红,Bleys pH值,Voet一个,Kruth JP,机Dewulf W(2011)平行槽的工业计算机断层扫描(CT)计量校准和精度评估,测量与测试对象。科学。技术,十一万五千五百○二分之二十二。

[5]机Dewulf W,谭永红,Kiekens K表(2012年),在CT射束硬化校正计量的理性与非感。的CIRP年鉴制造技术,61(1):495-498。

[6] Davisa Elliotta Jainb N,G,J(2008年)的建模方法,硬化校正,PROC。 SPIE卷。 7078 70781E-1

[7]KachelrießM,Sourbelle K表,Kalender WA(2006)实证拔罐修正:一阶锥束CT原始数据预校正。医学物理33(5):1269 - 1274。

[8] Amirkhanov A,HeinzlÇ,瑞特中号,卡斯特纳Ĵ,Groller E(2011)基于投影的金属神器减少工业三维X射线计算机体层摄影术,IEEE可视化与图形学学报,第17卷,第12

[9]斯通斯特罗姆J,阿尔瓦雷斯RE,和Mackowski一个,(1981)一个框架的光谱X射线CT,IEEE生物医学工程,28,128-141神器更正。

[10]阿尔瓦雷斯ř和Macowski的A,能选择性的X-射线计算机断层扫描重建在医学和生物学,物理学,21,733-744(1976)。

[12] Kelcz F,约瑟夫·P,和Hilal小号,噪声的考虑,在双能CT扫描,医学物理,6,418-425(1979)。

[13]克鲁姆Kasperl S,M,弗朗茨·M(2008)Referenceless硬化校正的多材质物体在三维计算机断层扫描图像。第17届世界无损检测大会,中国上海,10月25-28日。

[14]谭Kiekens K,Y,:Voet A,Kruth JP,材料而定阈值的二维X射线计算机断层扫描机Dewulf W(2011)。实习生。症状。在数码工业放射学和计算机断层扫描,柏林,德国,6月20-22日。

TAG: