无损检测CT技术的精度和结构解析

无损检测 - CT的精度和结构解析

CT三维测量

西蒙娜Carmignato1,安娜Pierobon2,保拉Rampazzo1,利玛窦Parisatto3,恩里科Savio2

摘要

建立可追踪性无损检测三维测量,并用于实现其他的三维测量技术用于工业计量可比性CT的三维测量的精度和其他计量特性的X射线计算机断层摄影(CT)系统的验证是必要的。本文总结了国家最先进的CT三维测量的精度评估,讨论方法计量性能验证和可追溯性建立。这项工作是基于对实验结果的获得都来自(i)的第一个国际实验室间比对无损检测CT技术的三维测量和(ii)额外CT在帕多瓦大学专门为更深入研究具体的计量特性进行测量。特别注意的是一个特定的计量特点,往往被忽视CT系统测试时,结构尺寸测量分辨率的评价。讨论后确定的结构解析的方法,提出一种新的方法,根据一个新的校准参考标准,已经开发促进结构解析的评价。的实验调查的初步结果进行了讨论和结论报告。

关键词:电脑断层扫描,三维测量,测量精度,计量检定,结构解析。

1引言

X射线计算机断层扫描(无损检测CT技术),作为医疗成像技术在20世纪70年代开发的,今天也用在一些工业应用中。的最有前途的工业应用之一是尺寸度量[1]。特别是,CT坐标测量是非常有趣的,因为它们提供了重要的优势,触觉,甚至是光学坐标测量。这些优点包括:非破坏性检查的内部的功能,整个工件的整体测量获得致密的体积数据,同时材料分析和三维的质量控制,测量的组件在组装状态下,测量多材料组件中的接口,复杂的检查添加剂制造生产和内部特征,并深入逼真的可视化对象的详细信息。

为了保证测量的准确度和可比性与其它测量系统,计量CT系统的性能验证是根本。坐标测量机(CMM),CT系统必须定期进行测试,以验证质量的测量。此外,为了确保可追溯性,CT三维测量的不确定性,必须明确指出每一个具体的测量任务[2,3]。然而,到现在为止,有没有国际标准,可用于计量测试和不确定性评估领域的CT三维测量[1]。国家准则公布具体的验证程序[4],但国际标准仍处于开发阶段,并没有一个标准,给出了特定任务的不确定度评定。此外,现有的标准有关的触觉和光学坐标不能直接应用于CT系统中,由于不同的测量方法和误差源的影响的测量过程中[5,6]。这种缺乏国际公认的规范和验证规则是更广泛的承认,计算机断层扫描,可靠和准确的测量技术的主要限制之一。国际公认的检测程序是必不可少的,不仅是为了让用户更容易地比较不同的测量设备,同时也为充分利用CT系统的功能[7]。此外,标准化是需要保护的制造商从技术和商业风险,赋予权利的意思,以保证系统的整体性能。在下面的,最先进的CT三维测量的精度评估的国家不久。第2节与计量性能验证和可追溯性建立可用的方法,包括主要从CT三维测量系统的第一个国际比对结果的讨论。之后,在第3节的重点一个特定的计量特点,往往被忽视CT系统测试时,结构尺寸测量分辨率的评价。最后,在第4节提出了一种新的方法进行测试的结构解析,一种新型的校准参考标准,已经开发的这种测试的基础上。的实验调查的初步结果进行了讨论和结论报告。

2精度评估和跟踪建立

在CT的三维测量,为其他坐标测量技术,两个重要的步骤是必要的,以评估测量精度和确保可追溯:(一)计量性能验证及(ii)特定任务的测量不确定度评估。第一步是基本的验收和复检试验,验证无损检测CT技术系统测量校准的大小和形状的能力。这一步也是需要的,但并不足够,(这是ISO 9000的要求建立的可追溯性[8]和ISO 17025 [9])。作为第二步骤中,进一步的分析和测试,需要用于确定特定任务的测量的不确定性,并建立可追溯性[10]。这两个步骤在下面进行简要的讨论。

2.1 CT系统的计量性能验证

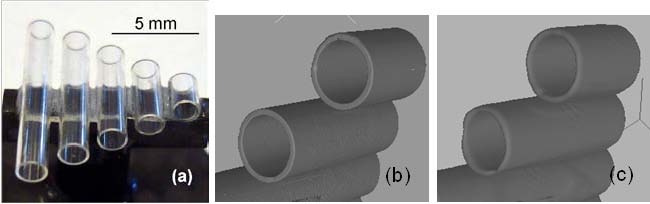

为了确保结果的可比性,不仅有不同的CT系统,也可以与其他坐标测量系统(如触觉三坐标测量机)的CT系统进行测试,程序,最好密切协调与ISO 10360-2的原则[11 ,这是国际上用于检测的三坐标测量机。德国规定VDI / VDE 2617-13 [4]正是基于此范围内实现具有可比性的触觉和光学三坐标测量机的计量特性。出于这个原因,该指引是密切相关的ISO 10360-2,并指示特定的另外的方面必要时使用的CT系统。这被广泛认为是最重要的文件,目前可用于未来的国际标准,计量性能验证的CT系统(这将是ISO 10360系列的一部分)的发展方针。指定的VDI / VDE 2617-13测试的主要是那些需要评估:(i)长度的测量误差及(ii)探测错误。第一确定通过测量五个不同的校准长度。第二个是由测量一个校准球体和探测误差的大小(PS)的评估,和探测误差的形式(PF)的区别。图1示出了示例的校准标准,可用于按照VDI / VDE 2617-13测试长度测量错误。该标准被称为“潘笛计”,由5个校准玻璃管的长度不同,在碳纤维车架,是由帕多瓦大学的第一CT三维测量国际比对,称为“CT审计”[ 12,13]。 ,由于校准五个长度“泛长笛压力表是双向的长度

(即使用双向探测从相反的方向的相对的点在两个名义上平行表面,测量是可能的),这些可以用来测试长度测量中的错误协议VDI / VDE 2617-13。应当注意的是单向的长度(例如球体的中心距离)会产生非比较的长度的测量误差,由于,例如的边缘的检测误差的影响不同。 “潘笛规”包括还内部和外部校准的直径;他们是有用的测试,也影响阈值确定。

图1:(一)“泛长笛压力表':1中使用的无损检测CT技术审计国际比[12];五个玻璃管的长度范围从2.5至12.5毫米的校准参照标准。 (b)详细的容积重建图像从CT扫描的“排箫计”的。 (三)在上图中相同的细节,但是从不同的CT扫描,获得更差的结构分辨率。

CT审核比对允许15 CT系统由不同的专家在美国,亚洲和欧洲的用户中测试了几种测量的特点,采用四种不同的校准样品,代表了不同的尺寸,几何形状和材料。从参加者收集超过5000个三维测量结果。全面介绍的CT稽核比对的报道[12,13]。在下面的段落中,的CT审计,相关的计量性能验证的主要成果,简要回顾,讨论了国际最先进的CT系统用于三维测量的计量性能验证的基础。

2.1.1从第一国际比对结果

CT审计结果表明,大多数CT三维测量是可能的亚体素的精度:长度测量误差的体素大小的1/10的顺序是清楚的CT审计与会者到达[12]。然而,只有40%的参加者能够宣布其最大允许长度测量误差(EL,MPE)。此外,比较的声明的EL,MPE箱子长度测量的CT审计样本中得到与实际的平均长度的测量误差,得到的结果如下:

(ⅰ)

在单向长度测量的情况下,只有50%的参与者宣布EL,MPE能够进行实际长度的测量误差在他们的EL,MPE;

(ⅱ)

在双向长度测量的情况下,只有33%的受访者宣布

EL,MPE,在他们的EL,MPE,能够进行实际长度的测量误差。此文件标准计量CT系统的性能验证程序还没有广泛的应用,即使在专家的CT系统的用户的三维测量。其结果是,只有少数的参与者能够进行长度测量误差低于其CT系统的规范。此外,CT审计结果比较从单向和双向的长度测量任务所获得的结果,确认,单向测量比双向测量的问题较少。特别是单向的无损检测CT技术测量结果表明更好的可比性引用触觉校准[13]。的形式(如圆度)的测量的尺寸(例如长度和直径)的测量值[14],更成问题,导致从CT审计的另一个重要的证据。的主要的原因是可识别的形式测量,CT数据的噪声较大的影响,而尺寸测量平均减少异常值的影响的计算的结果。低通滤波器,用于限制的噪声的影响,可以使用,但在这种情况下,应考虑的影响的过滤器上的结构分辨率尺寸测量。

2.2测量不确定度

从CT扫描得到的三维测量,包括一个有效的语句的特定任务的不确定性[15]。事实上,测量不确定度评定是必要的:(i)确定质量的测量,(ii)采取的决定符合或不符合规格的产品及(iii)实现可追溯。的特定任务的不确定性,以获得正确的说法,一般的参考方法“指南”中所列的表达测量不确定度(GUM)[15]。然而,来自多而复杂的影响量CT测量中的不确定性,因此,评价所述的总的不确定性概算的GUM CT测量是非常困难的。目前,还没有关于在特定情况下的CT测量的测量不确定度评定的国际标准和准则。此外,由于测量的不确定性强烈地依赖于测量任务和被测量,使用计量性能规格,以评估特定任务的不确定性是不足够用于一般的CT测量。这些原因造成的困难CT用户提供合适的语句的CT测量的不确定性。概述可能的方法在CT三维测量的不确定度评定报告[1]。

2.2.1从第一国际比对结果

CT稽核比对结果的分析,也可以使用提取的一般指示在最先进的CT系统的用户要求确定尺寸测量的不确定性时,所面临的困难。对于每一个测量结果,CT审核参与者被要求说出扩展的测量不确定度,并宣布用哪种方法的不确定度评定。的参与者的不确定度评定方法,在这里列出以下。

13%的参与者-GUM的不确定性造成的分析计算方法,采用这种方法。 13%的参与者替代方法使用类似的校准对象的基础上,采用这种方法。方法的基础上20%的参与者参与者的经验,类似的测量任务,采用这种方法。 20%的参与者方法的CT系统的最大允许误差的基础上,采用这种方法。

- 其他的方法,使用了20%的参与者。

最后,在13%的情况下,没有说出的测量不确定度。另一个有趣的数据可以得出的每个无损检测CT技术审计的测量结果计算连接数根据ISO / IEC 17043 [16]。恩数字表示的有效性与每个结果的扩展不确定度估计[4]。如果为-1 <恩<1,那么参与者的结果与参考值(包括其扩展不确定度)之间有很好的协议,否则该协议是不能令人满意的。总数的CT审计与会者提供的测量结果为5308,48.1%的人有| EN | <1时,35.7%| EN |> 1,其余16.2%是没有的不确定度。从这些数据中,很明显,几乎有一半的测量结果| EN |> 1,揭示了一个无效的评估与测量结果的不确定性。这表明,一般参加者有困难,适当的测量不确定度评估和确认,可追溯的三维测量仍然是一个重大的挑战,CT扫描,即使是专家级用户。 [12]进一步的详细情况。

3尺寸测量的结构解析

本文以下部分专注于一个特定的计量特点,往往被忽视CT系统测试时,结构尺寸测量分辨率的评价。中所定义的指引VDI / VDE 2617-13 [4]的结构分辨率描述以指定在误差范围内,仍然可以被测量的最小结构的大小。至于其他类型的坐标测量系统,该语句的结构分辨率的三维测量是非常重要的,应始终一起指定的其他测量的特点,指定的准确性[17]。事实上,测试长度的测量误差和探测误差不提供信息的结构分辨率。例如,如果增加平滑滤波器,形式的探测误差能够得到改善,而在相同的时间的结构分辨率恶化[18]。

3.1试验方法

在文献中,在计算机断层扫描的空间分辨率已经被深入研究,其确定的几种方法已经被提出和出版的标准,包括研究的调制传递函数(MTF),点扩展函数(PSF),和其他的方法,使用多个的幻像结构[19~23]。然而,这些方法是指的体素的灰度范围,这是不等同的结构尺寸测量分辨率的空间分辨率。事实上,结构尺寸测量的分辨率需要考虑完整的测量链的CT三维测量,这意味着,除了分辨率的像素的灰度范围,也考虑到阈值测定,面点提取和过滤和平均表面点。实现了良好的空间分辨率的体素的灰度范围是必要的,但不足够的实现也具有良好的结构尺寸测量的分辨率。因此,有必要进行适当的测试结构尺寸测量分辨率的新方法。目前,计算机断层扫描三维测量研究结构解析的参考文件是指导VDI / VDE 2617第13部分。

3.1.1根据VDI / VDE 2617第13部分的测试方法

在附录A中的VDI / VDE 2617第13部分,提出了一种切实可行的方法测试的结构尺寸测量的分辨率为。该方法基本上包括在确定该测量系统是能够确定的直径,与CT系统制造商所指出的错误最小的球体的直径[4]。

这种方法的一个缺点是,尺寸测量的结构分辨率时是未知的,一些校准球具有不同的直径应测量,直到正确的直径,对应于结构的分辨率值,被发现。此外,由于结构的分辨率的值是如有改变,取决于不同的变量(包括扫描参数,数据处理参数,材料等),所需数量的具有不同直径的校准球可能会大幅增加。此外,因为通常出现结构性CT三维测量的分辨率值远低于1毫米,校准微球采用此方法所需要的。采购,校准,操作和测量微球可能是困难和昂贵。

3.1.2从第一国际比对结果

的四个校准样品的CT审计的相互之一是“QFM缸”,这是发达国家和Fertigungsmesstechnik LehrstuhlQualitätsmanagement大学(QFM),埃尔兰根 - 纽伦堡,德国。它由几个几何特征,包括微特征,如在图2中示意性地示出的钛缸。

图2:表示“QFM缸”在CT稽核比对。钛缸的标称尺寸为:高度= 80毫米,外直径为50毫米,内直径为40毫米。

涉及在CT审计署相互'QFM缸数'的测量任务之一是测量的微特征的尺寸。这一测量任务的CT审核组织者的意图,是用于评价的结构分辨率,尺寸测量,使用VDI / VDE 2617第13部分中所提出的方法相类似,但使用的微特征,而不是微球。结果不满足主要是因为有限数量的微特征,所以它是不可能的,以确定微特征的尺寸和实际的结构分辨率值之间的对应关系。另一个调查中执行的CT审计的比即,在一定程度上,连接结构的尺寸测量分辨率,是'潘长笛压力表'(图1)的直径的测量。 '潘长笛压力表“从测量结果中观察到一个有趣的系统的趋势:CT-测量的外径往往总是大于相应的校准直径,而CT测量的内径倾向于总是小于相应的校准直径。造成这种效果的原因之一是有关结构分辨率:时的CT系统的分辨率是靠近的'潘长笛压力表'的管子的厚度,的CT数据的结果被恶化的(图1-b和1-C显示CT数据的影响的结构分辨率恶化时),使参与者可以反应的可见表面的恶化通过校正扩大的材料边界的方向中的阈值,然后产生上面所讨论的系统的效果。其他原因,可以发现在这个系统的效果散射效应和束硬化校正。进一步详情载于[14]。

新开发的标准测试结构解析

考虑到上述的基于微球的测试方法的限制,提出一个新的测试方法在下面的测试尺寸测量的结构分辨率。该方法的基础上新开发的参考对象,被称为“沙漏”的标准。

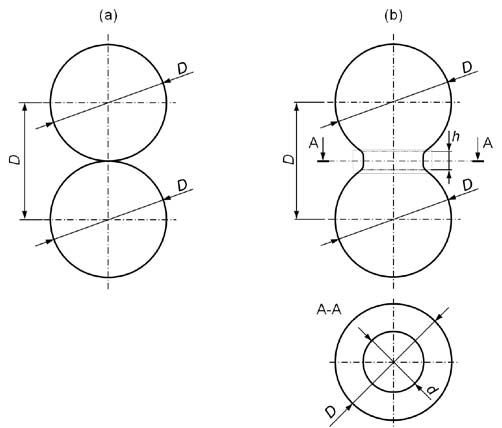

4.1“沙漏”标准

“沙漏”标准的设想,开发和校准,在帕多瓦大学明确表示用于测试CT三维测量系统的结构解析。它的几何形状被选择尽可能的简单,为了便于评价的结构分辨率。由(至少)两个球具有相同的公称直径(D),这在物理上彼此接触的基本几何图形,如示意性地示出在图3-a中。的直径D必须大于结构决议的值,例如,与D等于8毫米,在4.2.1节中所描述的“沙漏”标准的第一个原型生产。作为实际的结构分辨率的结果,当“沙漏”标准CT测定,其重构的产生CT测量的表面实际上是接近的接触点,在扭曲,如示意性地示出在

图3:“沙漏”标准的概念。 (二)(a)标称几何形状的“沙漏”的标准,它由两个实心球的直径相等,D.扭曲导致从CT测量的“沙漏”的标准,其中的实际直径d的表面重建的几何形状和的接触区域的高度h取决于结构分辨率。

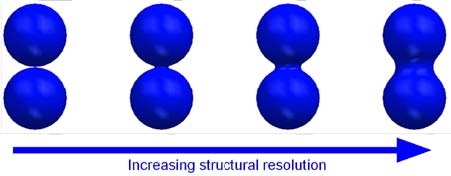

为了评价的结构的三维测量的分辨率,“沙漏”标准测量使用CT装置根据调查,和重建的CT测量的表面几何形状。根据对实际的结构分辨率,“沙漏”的领域中显示为一个单一的对象的表面重建:球体似乎通过以下连接的接触区上的形状误差的特性,如在图3-B所示。的尺寸(d和h)的扭曲的接触区(出现在从CT测量得到的表面重建)增加的结构分辨率的增加,如在图4中示意性地示出。然后,结构可以确定分辨率的高度h,通过测量表面上的重建。对于更好的精度,h的值可以可选地被计算出的直径ð和D(的第一1被称为从样品的校准,并在第二个1被测量的表面重构得到的CT测量的样品的值) ,因为这些直径的可衡量的更好的相对精度比高度h。

图4:代表的“沙漏”标准,从CT测量获得的曲面重构。作为结构的分辨率增大,(从左到右),也增加的接触区域的尺寸的值。

4.2实验研究

在帕多瓦大学的一个微型电脑系统,以评估新的结构解析的基础上使用的“沙漏”的标准测试方法的可行性的初步实验对此进行了调查。此外,六个校准微球的CT测定“沙漏”标准的,以比较不同结构的分辨率测试的结果。材料和方法,以及初步的结果,而在下面的介绍和讨论了。

4.2.1材料和方法

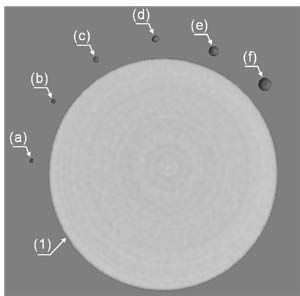

一个“沙漏”标准生产使用两个精密球体硼硅酸盐玻璃制成的标称直径等于8毫米。这两个领域进行了校准的直径,使用先进的三坐标测量机的状态韦斯视频-IP 400(韦斯测量技术有限公司,德国Giessen)。六硼硅酸盐玻璃制成的微球,CT扫描一起的“沙漏”标准。的微球的直径范围从140到400微米。微球

图5:图像取自CT容积重建“沙漏”标准的和额外的6个微球:(1)两个领域的“沙漏”标准之一的剖面图;(af)位于6微球。

一个微型电脑系统SKYSCAN 1172年的(SKYSCAN布鲁克微型电脑,Kontich,比利时),用于调查。进行了5个不同的CT测量测试“沙漏”的标准和六个球。第一测试用于CT扫描参数示于表1。

电压100 kV

管电流为100μA

探测器尺寸为2000×1336像素

物理过滤0.5毫米]

NR。角1800

体素的大小(5.6微米)3

表1:CT扫描参数测试NR。 1。

所有五个CT测量进行测试,除了使用表1中所示的相同的扫描参数的体素大小。的体素的大小被改变为每一个的五个不同的测试,通过修改的倍率(源对象和源检测器的距离)和检测器像素合并。的体素大小的五个测试如下:用于测试NR的体素大小。 1 =(5.6微米)3测试NR体素的大小。 2 =

(12.5微米)3;体素大小为测试NR。 3 =(22.3微米)3测试NR体素的大小。 4 =(27.3微米)3测试NR体素的大小。 5 =(50.1微米)3。

4.2.2初步结果

对于每一个上面介绍的五个测试,表面几何形状的重建,获得点云的“沙漏”球和6个球。点云数据进行了分析阐述程序中实现三维数据建模和评估软件(PolyWorks的,InnovMetric软件公司,加拿大)。具体地,实际的直径d和高度h计算的“沙漏”标准(参见图3-B)的接触区的五个测试。其结果示于表2。

测试NR。 D(mm)高(微米)

1 0.505 16.0

2 0.732 33.5

3 0.743 34.6

4 0.785 38.6

5 1.434 129.6

表2:直径(mm)d和高度h的“沙漏”标准的接触区(参见图3-B),从而从上述五个测试重构的表面上执行三维测量。

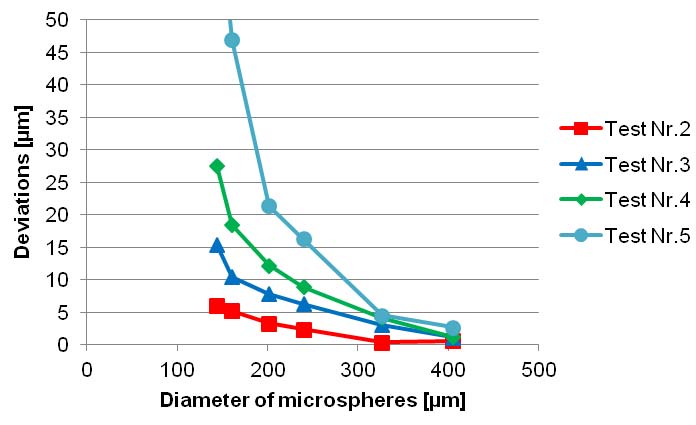

这些结果表明,高度h和直径d的值被连续地从测试NR增加。 1测试NR。 5。这表明结构分辨率的值被连续地增加从测试NR。 1测试NR。 5。图6示出了从六个微球的直径测量的,导致从上述五个测试获得的结果。特别地,对于每个微球和每个测试号,确定大小(PS)的探测误差。图6示出了测试NR得到的PS值的偏差。 2,3,4和5中,相对于得到的PS值测试NR。 1。两个事实是从图6中清楚地看到:(ⅰ)对于一个给定的试验中,作为微球的直径的减小,探测误差PS增加,(ii)为一个给定的微球的直径,在探测误差PS从测试NR连续增加。 1测试NR。 5。这证实已经来自表2的结论:从测试NR结构分辨率不断增加。 1测试NR。 5。

图6:从六个微球的直径的测量获得的结果。

4.2.3讨论

新开发的测试方法使用的“沙漏”标准的结果是一致的微球从CT测量所获得的结果。所研究的两种不同的方法之间的相关性是需要的,以便新的调查实验确定高度h从“沙漏”标准测量的值之间的关系和从微球体的方法确定的值的结构分辨率。未来的研究必须包括微球,直径小。但是,低于100微米的微球是有问题的操作和校准。这证实了实施结构的分辨率测试的微球的方法,在实际的困难。在这项工作中进行的实验研究表明,新开发的参考标准允许的测试程序的持续时间和成本减少,相对于标准的使用构成由多个具有不同直径的微球。一个单一的“沙漏”标准是足以用于测试CT三维测量的整个范围内具有不同的结构决议,与此相反,当使用的微球的方法,不同的微球的直径需要为不同的结构决议要验证。从目前的工作所取得的经验基础上,今后的工作中对新开发的测试方法,包括以下研究:(一)环状伪影的影响,(二)不同的样品取向的影响,(三)影响材料的均匀性, (ⅳ)使用不同的材料和直径的,(ⅴ)使用不同的CT系统和扫描参数的调查的调查。

5结论

本文提出了一种简要介绍最先进的CT三维测量的精度评估的状态。特别注意的是在研究方法:(一)计量性能验证,(二)测量不确定度的评定及(iii)测试结构尺寸测量分辨率。关于这三个点的主要结论简要回顾在下面的。

(ⅰ)

分析的主要结果的第一CT三维测量国际比对,结果发现,只有少数的专家用户参与的比对,能够进行长度测量与他们的CT系统的规范下面的错误。在同一时间,它被发现与子体素精度:CT审计结果表明的顺序的体素大小的十分之一的长度的测量误差清楚可达的,大多数CT三维测量是可能的。

(ⅱ)

此外,CT审计结果表明,典型的参与者有适当的测量不确定度评估的困难,几乎有一半的尺寸测量结果| EN |> 1,揭示了一个无效的评估与测量结果的不确定性。此文件尺寸测量的可追溯性仍然是一个重大的挑战,在CT扫描,即使是专家级用户。

(三)关于结构三维测量分辨率为,经过讨论后,目前的限制,可用的方法确定的结构分辨率,一个新的测试方法,提出新开发的参考对象:“沙漏”标准的基础上。的初步实验调查表明,新的方法允许测试程序的持续时间和成本减少,相对于标准的使用由具有不同直径的微球数构成。的两种不同的方法的结果之间的相关性研究正在研究中。

作为最后的话,这项工作要求的关注,迫切需要在CT三维测量的计量性能验证和可追溯性建立国际公认的程序,以获得更广泛的承认,计算机断层扫描,可靠和准确的三维测量技术。

致谢

下列组织,感谢他们参与的CT审计的国际比较:日本AIST国家计量研究所; BAM联邦研究所。材料的研究和测试,柏林,德国,意大利的里雅斯特SCPA Elettra Sincrotrone人类技术研究所在日本AIST,日本枥木县工业技术中心,比利时鲁汶大学,尼康计量-X-TEK系统公司,英国,诺和诺德A / S,设备ř&ð,丹麦,诺和诺德A / S,DMS计量和校准,丹麦,普惠,奥斯汀,美国; RayScan科技有限公司,德国; RWTH亚琛大学的WZL,德国,大学的萨拉戈萨,西班牙,埃尔兰根 - 纽伦堡QFM,Gemany大学;德国韦斯测量技术有限公司,。此外,要感谢教授L.的德CHIFFRE(DTU,丹麦),博士M. BARTSCHER(PTB,德国),的JP Kruth教授(鲁汶大学,比利时)和的A. Weckenmann教授(QFM,德国)提出的宝贵意见和友好的支持的CT审计项目。 CT审计项目资金由帕多瓦大学(整个项目的协调,参加人,程序和样品的定义,数据计算)的力学和管理创新部,由单一的参与者(CT测量和样品发运)。

参考文献

[1] Kruth JP,BARTSCHER中号,小号Carmignato,施密特ŕ,德CHIFFRE大号,Weckenmann A(2011)。电脑断层扫描尺寸计量。 CIRP史册,60/2 :821-842。

[2] BARTSCHER Hilpert U,M,:魏德曼戈培尔J,G(2007)。加强和证明的工业计算机断层扫描(CT)测量的准确性。的CIRP年鉴,56/1:495.8。

萨维奥Carmignato S,E(2011)[3]。可追溯的三围体积,使用三坐标测量系统。 CIRP史册,60/1 :519-522。

VDI / VDE 2617第13部分(2011)[4]。 DIN EN ISO 10360三坐标测量机与CT传感器的应用指南。 VDI,杜塞尔多夫,2011年。

[5] Niggemann施密特R,C(2010)。 X射线计算机断层扫描中测量不确定度校准的工件。测量科学与技术,21(5)。

[6] Weckenmann克莱默P,A(2010)。多能量计算机断层扫描图像堆栈融合。测量科学与技术,21:045105。

[7] Carmignato S,萨维奥葡式ĝ,马里涅罗曼奇尼ł,Dreossi D,F,E(2009年)。 X射线显微层析系统的使用可追溯的几何标准的测试。测量科学与技术,20:084021。

[8]威廉·R G,Hockenŕ,Schwenkeħ(2001年)。任务的具体坐标测量中的不确定性“,CIRP志”,50/2 :553-563。

[9] ISO 9001:2008。质量管理体系的要求,国际标准化组织,日内瓦。

[10] ISO / IEC 17025:2005。检测和校准实验室能力的通用要求。国际标准化组织,日内瓦。

[11] ISO 10360-2:2009。产品几何技术规范(GPS)的验收和复检的坐标测量机(CMM) - 第2部分:用于测量线性尺寸的坐标测量机。国际标准化组织,日内瓦。

[12] Carmignato S(2012年)。工业CT测量精度:从国际比较的实验结果。 CIRP史册,61/1 :491-494。

[13] Carmignato S,等。计算机断层扫描三维测量,第一届国际实验室间比对。拟提交精密工程。

[14] Pierobon Carmignato S,A,:萨维奥E(2012)。 CT的审计实验室间比对的CT系统的维数计量。项目报告,意大利帕多瓦大学。

[15] ISO / IEC指南98-3(2008年)。第3部分:测量不确定度。测量不确定度表达指南。国际标准化组织,日内瓦。

[16] ISO / IEC 17043:2010。合格评定 - 能力测试的一般要求。国际标准化组织,日内瓦。

[17] Neuschaefer - 鲁贝Carmignato S,U,温特Schwenke H,K(2006年)。确定结构的坐标测量分辨率的光学距离传感器的测试和文物。见: ,巴登北维也纳,2006年5月,第EUSPEN国际会议。 62-65,ISBN / ISSN:978-0-9553082-0-8。

萨维奥Carmignato S,E(2011)[18]。坐标测量系统,光学距离传感器的计量性能验证。国际期刊的精密技术,。 2,第2/3,第153-171页。

[19]戈培尔Staude A,J(2011)。确定计算机断层扫描的空间分辨率 - MTF和线对结构比较。工业数字放射学和计算机断层扫描,柏林,2011年6月20日至22日的国际研讨会。

[20] Rampazzo P(2012)。计算机断层扫描三维质量控制研究的结构解析(Tomografia computerizzata每IL controllo定性dimensionale工作室德拉risoluzione strutturale)的。硕士论文监督由S. Carmignato的,帕多瓦大学。在意大利。

[21] ASTM E 1441:2000。计算机断层扫描(CT)成像的标准指南。美国材料与试验协会,美国。

[22] ISO 15708-1:2002。无损检测辐射方法计算机断层扫描原理。国际标准化组织,日内瓦。

[23] BS EN 16016:2011,无损检测辐射方法计算机断层扫描操作和解释。英国标准,英国。

TAG: